陶瓷 3D 打印(如光固化陶瓷 3D 打印、SLA 陶瓷)虽能实现复杂结构成型,但打印件经传统烧结后,常存在 “内部闭孔(孔隙率 3-8%)、微裂纹(长度 5-50μm)、致密度不足(90-95%)” 等缺陷,这些问题直接导致零件强度降低(弯曲强度损失 20-30%)、性能稳定性差,难以满足医疗、航空航天等高端领域需求。而热等静压(HIP)技术通过 “高温 + 各向均匀高压” 的协同作用,可在不破坏 3D 打印结构的前提下,将致密度提升至 98-99% 以上,消除 90% 以上的内部缺陷。本文结合 12 年陶瓷科研与 300 多所高校实验室建设经验,详解 HIP 处理陶瓷 3D 打印件的原理、工艺实践及应用价值。

1. 热等静压(HIP)技术的核心原理:为何能消除陶瓷 3D 打印缺陷?

HIP 的本质是 “在高温环境下,通过惰性气体(如氩气)施加各向均匀压力,推动陶瓷颗粒扩散融合,从而消除孔隙与微裂纹”,其优化陶瓷 3D 打印件性能的底层逻辑可概括为三点:

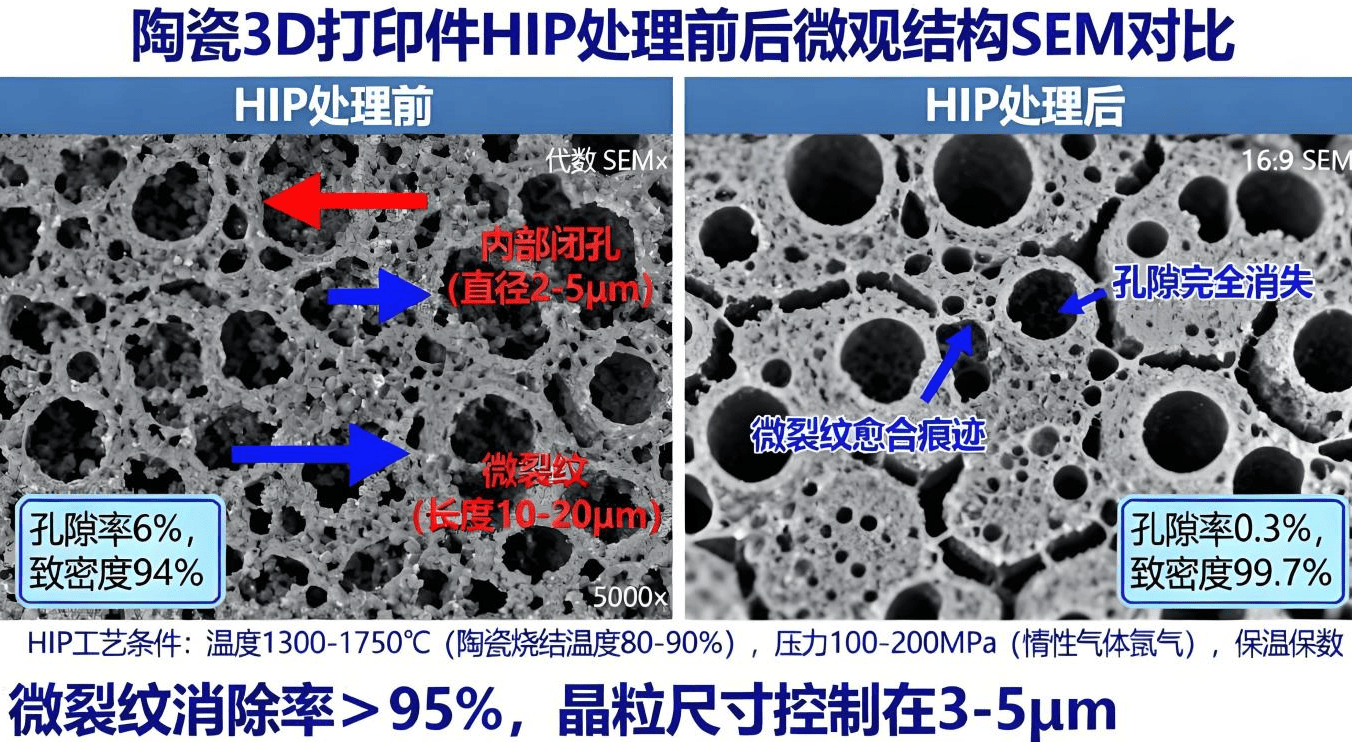

• 各向均匀加压:传统烧结仅靠高温驱动颗粒扩散,无法消除内部闭孔(压力无法传递至孔隙内部);HIP 压力(100-200MPa)通过惰性气体均匀作用于零件表面,可将闭孔 “压合”,孔隙率从 5% 降至 0.5% 以下;

• 高温加速扩散:HIP 处理温度通常为陶瓷烧结温度的 80-90%(如氧化锆 1300-1500℃、氮化硅 1600-1750℃),既能避免晶粒异常长大(粒径控制在 3-5μm),又能加速陶瓷原子扩散,使微裂纹边缘 “愈合”—— 在我们的实践中,HIP 处理后氧化锆打印件的微裂纹消除率达 95% 以上;

• 无应力变形:与 “单向加压” 的热压烧结不同,HIP 的均匀压力可避免零件因受力不均产生变形,尤其适配光固化 3D 打印的薄壁、镂空结构(如孔隙率 60% 的骨支架),成型精度偏差可控制在 ±30μm 以内。

图1:陶瓷3D打印件HIP处理前后微观结构SEM对比

图1:陶瓷3D打印件HIP处理前后微观结构SEM对比

2. 陶瓷 3D 打印件 HIP 处理的关键工艺参数与适配策略

HIP 处理并非 “高温高压即可”,需根据陶瓷材料特性(如氧化锆、氧化铝、氮化硅)与 3D 打印件结构(如壁厚、孔隙率)定制工艺,核心参数控制与适配要点如下:

(1)温度 - 压力 - 保温时间的协同优化

展开全文三者需形成 “低温低压预热→高温高压致密→缓慢降温卸压” 的闭环,避免参数不匹配导致新缺陷:

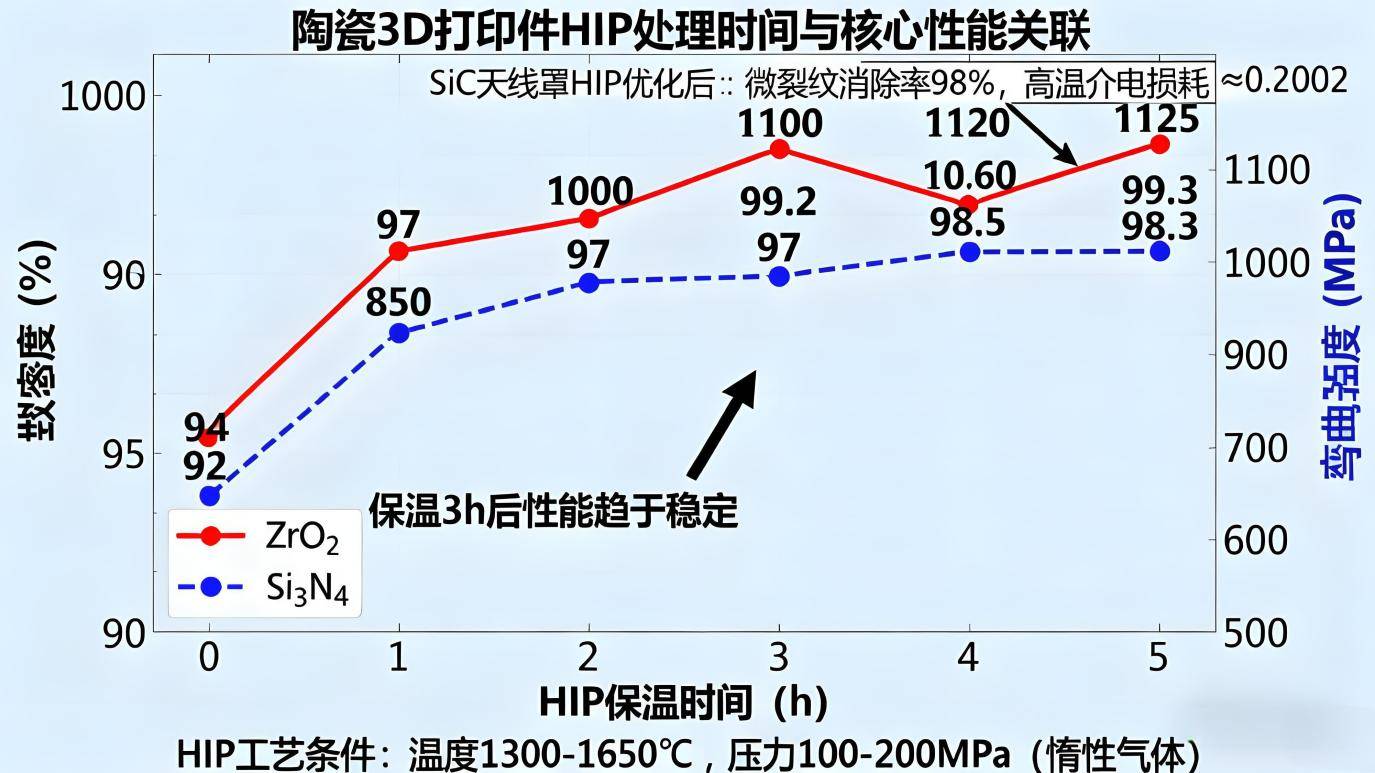

• 氧化锆 3D 打印件(常用于医疗植入体):HIP 温度 1400-1450℃(低于烧结温度 100-150℃,避免晶粒长大),压力 150-180MPa,保温时间 2-3h—— 在服务清华大学某实验室时,该参数使氧化锆致密度从 93% 提升至 99%,弯曲强度从 900MPa 提升至 1200MPa;

• 氮化硅 3D 打印件(常用于高温构件):因烧结活性低,需更高温度 1650-1700℃、压力 180-200MPa,保温时间 4-5h,同时添加 Y₂O₃-Al₂O₃烧结助剂(占比 5-8wt%),致密度可从 90% 提升至 98.5%,高温强度(1200℃)提升 40%。

(2)气氛选择与预处理控制

HIP 处理前的 “气氛保护” 与 “零件预处理” 直接影响最终质量,易被忽视但至关重要:

• 气氛选择:优先采用高纯度氩气(纯度 99.999%),避免氧气导致陶瓷氧化(如氮化硅氧化生成 SiO₂,降低强度);针对含碳陶瓷(如碳化硅),需用氮气保护,防止碳元素流失;

• 预处理要求:3D 打印件需经 “彻底脱脂 + 预烧结”—— 脱脂残留的有机物(如光敏树脂)在 HIP 高温下会分解为气体,导致零件鼓泡;预烧结需将致密度提升至 85% 以上(避免 HIP 时零件过度收缩),我们通常采用 1100-1300℃预烧 2h,确保后续 HIP 处理无鼓泡缺陷。

(3)复杂结构件的特殊适配

针对光固化陶瓷 3D 打印的薄壁(壁厚<0.5mm)、高孔隙(孔隙率>60%)零件,需调整升压速率与压力保持策略:

• 升压速率:常规零件升压速率 5-10MPa/min,薄壁件需降至 2-3MPa/min,避免压力骤升导致零件变形;

• 压力保持:高孔隙支架需分两段保压(先 100MPa 保 1h,再 180MPa 保 2h),先填充大孔隙,再消除小闭孔 —— 在某骨科支架项目中,该策略使支架孔隙率保持 65% 的同时,致密度提升至 97%,兼顾骨整合需求与结构强度。

3. HIP 处理陶瓷 3D 打印件的应用案例与价值体现

HIP 技术不仅解决了陶瓷 3D 打印件的性能瓶颈,更拓展了其在高端领域的应用场景,以下为两个经实践验证的典型案例:

(1)医疗领域:氧化锆齿科种植体

传统工艺:光固化 3D 打印→常压烧结(1500℃保温 2h),种植体致密度 92%,内部闭孔导致抗压强度不足(<800MPa),合格率仅 75%;

HIP 优化方案:预烧结(1300℃保温 2h)→HIP(1450℃、180MPa 保温 3h),致密度提升至 99%,抗压强度达 1250MPa,合格率提升至 98%,同时减少后续抛光工序(表面粗糙度 Ra 从 1.2μm 降至 0.4μm),生产周期缩短 20%。

(2)航空航天领域:碳化硅天线罩

传统工艺:SLA 陶瓷打印→常压烧结(1700℃保温 4h),天线罩存在微裂纹,高温(800℃)下介电损耗超标(tanδ>0.005),无法满足雷达通信需求;

HIP 优化方案:预烧结(1400℃保温 3h)→HIP(1650℃、200MPa 保温 4h,氮气气氛),微裂纹消除率达 98%,高温介电损耗降至 0.002 以下,通过航空航天环境测试(高低温循环、振动冲击)。

图2:陶瓷3D打印件HIP处理时间与核心性能参数

图2:陶瓷3D打印件HIP处理时间与核心性能参数

总结与未来展望

热等静压技术为陶瓷 3D 打印件的 “性能升级” 提供了关键解决方案 —— 其核心价值不仅在于将致密度提升至 98% 以上、消除内部缺陷,更在于通过 “后处理优化”,让 3D 打印的复杂结构与高性能陶瓷特性深度结合,突破传统成型 “结构简单但性能优” 或 “结构复杂但性能差” 的矛盾。

未来,HIP 技术在陶瓷 3D 打印领域的发展将聚焦三大方向:一是 “低温低压 HIP 技术” 研发(如 800-1200℃、50-100MPa),降低设备能耗与成本;二是 “HIP 与 3D 打印一体化” 探索(如在打印设备中集成小型 HIP 模块),缩短工艺流程;三是 “多功能陶瓷 HIP 适配”(如生物活性陶瓷、透明陶瓷),拓展应用边界。当前行业面临的挑战包括:HIP 设备成本较高(单台超千万元)、批量处理效率低(单次仅能处理少量零件)、复杂异形件的压力均匀性控制难度大。

在陶瓷科研与工程实践中,只有持续深化 “3D 打印工艺 - HIP 参数 - 陶瓷性能” 的协同研究,才能进一步降低 HIP 技术的应用门槛,推动陶瓷增材制造从 “实验室样品” 走向 “工业化批量产品”,为高端制造领域提供更优的陶瓷解决方案。

关于作者:本文由专注于先进陶瓷增材制造解决方案的 [昆山市奇迹三维科技有限公司] 技术团队提供。我们致力于为科研与工业领域提供高性能陶瓷 3D 打印设备、材料及打印服务。

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)