无缝厚壁钢管在工业里可不是小角色,它直径能到一米多,壁厚十厘米以上,用在火电厂管道、核电站壳体、海上钻井支架和潜艇压水堆这些地方,没它不少大工程就得停摆。过去好多年,这技术都被美国、德国、日本、俄罗斯这几个国家捏得死死的,对中国出口管得严,技术转让更别想。

中国钢铁产量早就是世界老大,从2000年初起年产就破亿吨,但高端的无缝厚壁钢管还得靠进口,尤其是P92那种,每年20多万吨从国外拉回来。进口价高得离谱,美俄那边一吨要16万块,这不光是钱的事,还卡着中国工业的脖子,让人挺窝火的。

北方重工集团这家企业,1954年建起来的,属于兵器工业系统,在沈阳和包头有基地,早年做重型机械,积累了不少冶炼和锻压经验。到2005年左右,中国工业飞速发展,火电装机从2亿多千瓦蹿到5亿千瓦,核电项目像秦山二期也上马了,国防海军现代化需要潜艇部件升级,航空航天对钢管精度要求更高。

这些需求一堆,政府开始重视自主生产。北重集团看准了机会,决定自己干,2006年就把“360工程”立项了,这代号来自3.6万吨挤压机的压力目标,比美国当时最牛的设备还高4000吨。

其实,启动这项目时,团队手里就一本老书《异性钢管生产方法》,里头讲基本原理,但工程细节啥都没有。国际上封锁严,美日不给技术,德国合作要天价。北重领导觉得靠别人不行,得自力更生,就拉来全国20多家科研院所和高校的专家,一起上。

政府通过国防科工委给专项资金,政策也倾斜,跨部门协作顺溜。早期调研时,他们分析进口钢管的结构,查文献,搞小模型测试,虽然压力只到1万吨,但慢慢摸出门道。

就这样,工程从设计起步,清华的钢丝缠绕技术帮了大忙,这法子巧妙解决了缸体强度问题,让巨压变成现实。团队分工细,老手管布局,新人钻热处理,参数调了又调。2007年组装阶段,设备部件一步步到位,电气液压系统调试,花了不少工夫。

说实话,这过程磕磕绊绊,失败次数多,但每次分析原因,改方案,再来过。2008年冷试运行,机器空转检查稳定性,数据稳了才敢热试。

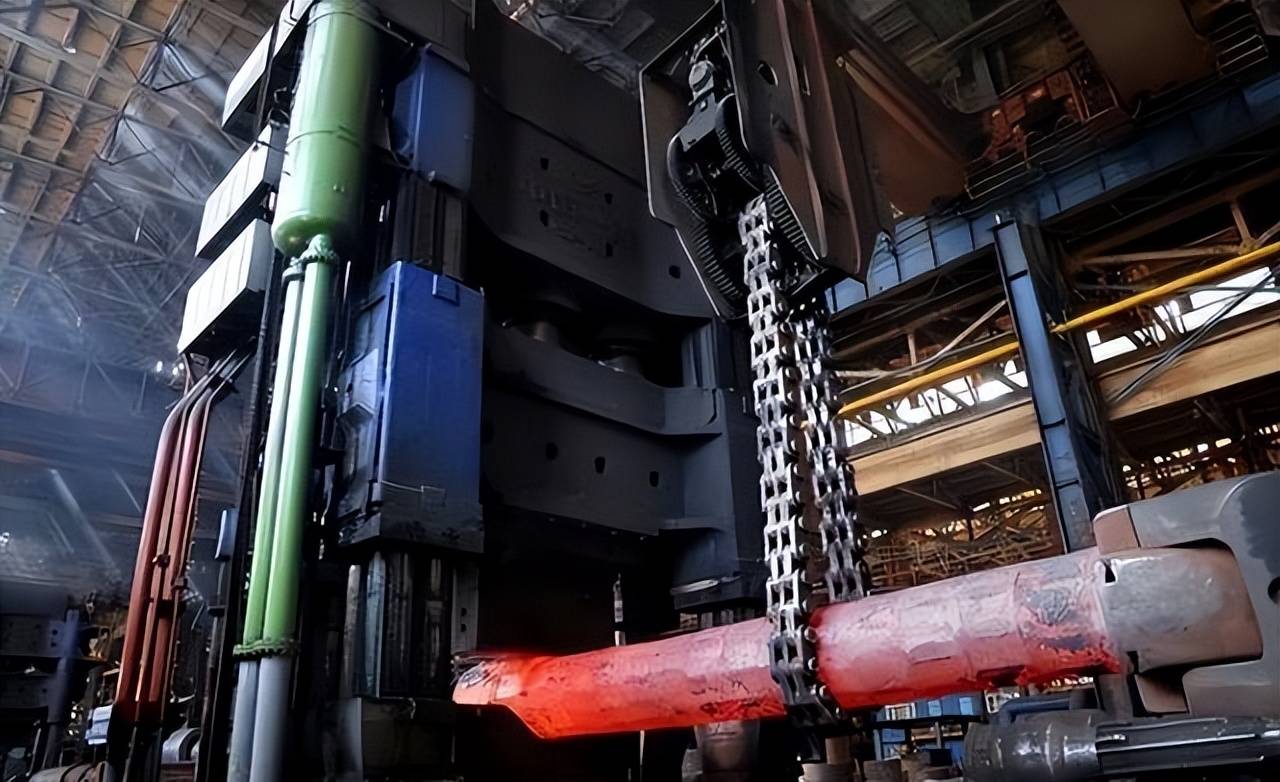

项目推进到2009年,热试那天是7月13日,挤压机启动后,压力指针稳在3.6万吨,第一根大口径厚壁无缝钢管出来了,直径508毫米,X光检测零缺陷。

这一下,全球重工业圈子炸锅了,美国德国日本那些专家没想到中国三年就干成了他们垄断几十年的技术。北重的挤压机不光压力大,效率还是美国设备的3倍,成本低,产品价压到5万一吨,只有国际市场的三分之一。

其实,攻克这难题,靠的是集体力量。北重整合了全国资源,冶金研究院给合金配方,北京专家帮优化参数。钢丝缠绕应用后,缸体强度上去了,挤压过程更稳。项目中,材料采购、加工、质量控制环环相扣,锻造芯棒时用了新工艺,确保超长钢管均匀。

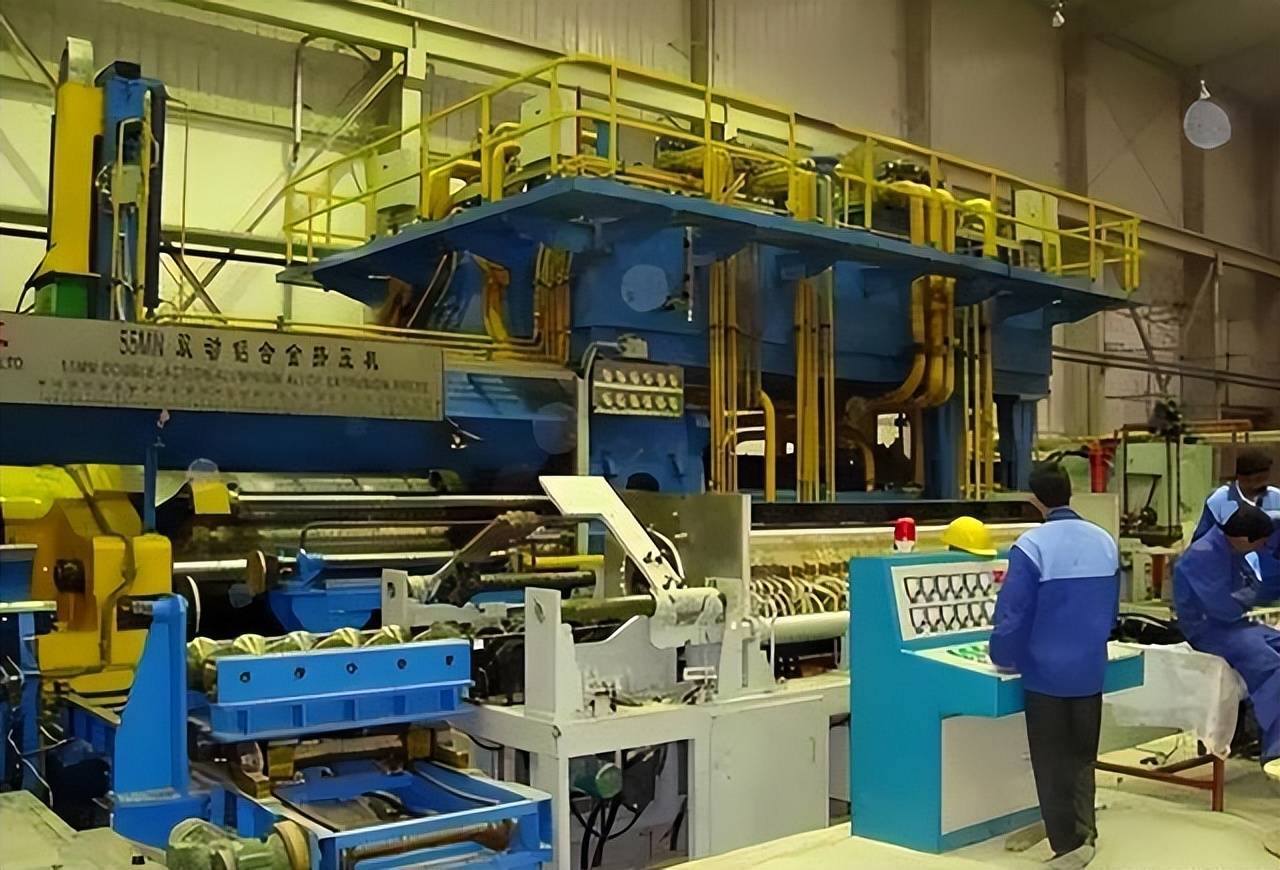

2011年,集团系列化生产,开发出6种材质钢管,年产1.5万吨。湖北新冶钢基地也扩产,设备升级,熔炼新合金,产量跟上需求。

国防应用上,钢管用到潜艇制造,提升耐压能力。能源领域,火电核电项目用上国产货,运行效率高,安全稳。航空航天,火箭壳体精度达标,支持太空任务。2013年9月12日,工程通过兵器集团验收,专家检查设备,确认性能超标。2017年4月,又攻克超长厚壁钢管空心芯棒锻造,这技术让钻探设备更可靠,长度超10米。

说起来,这三年苦战不白费,北重从进口依赖转向出口,钢管卖到东南亚多国,订单源源不断。国际巨头慌了,调价竞争,但中国优势明显。整个过程,先破瓶颈,再产业化,内涵在于创新驱动发展,想想看,以前被卡脖子,现在自己领跑,这转变多带劲。

成功后,北重没停步,钢管产量逐年增,到2026年代,支持5G基站和风电平台建设。海上风电场用钢管固定涡轮,能源安全更牢。火核电比例稳住,电力供应不愁。国防实力增强,海军舰艇现代化步伐快。航天工程中,高强度钢管帮了大忙,太空探索路子宽。

其实,这工程的意义大着呢,它给其他行业树了榜样,高铁大飞机5G人工智能领域,都学着自主创新。从2011年起,中国钢管生产基地规模化,年产翻倍。出口扩展,价格低质量好,国际市场份额涨。一些国家来合作,洽谈技术交流,其他国家调整策略,但中国崛起挡不住。

政府支持没少,资金政策到位,推动制造业升级。北重作为兵器系统骨干,继续研发,2025年设备再优化,技术领先全球。整个工业链条强了,国家实力腾飞。说实话,这不光是钢管的事,是中国从世界工厂变引领者的缩影,接地气地说,就是靠自己双手干出来的实打实成就,让人觉得靠谱踏实。

总之,“360工程”从2006到2009的三年,攻克了无缝厚壁钢管难题,带来的变化深远。工业独立了,成本降了,应用广了,国家安全经济都受益。未来,继续创新,中国制造会更牛。

)

)

)

)

)

(天津市售楼处电话))

)

)

)

)

)

)

)