鑫台铭静电卡盘、陶瓷真空吸盘制备:真空伺服热压机:---鑫台铭提供。鑫台铭---新智造走向世界!致力于3C电子、新能源、新材料产品成型及生产工艺解决方案。

静电卡盘(Electrostatic Chuck, ESC)和陶瓷真空吸盘(Ceramic Vacuum Chuck)是半导体制造、精密加工等领域中关键的工件夹持装置,其核心性能(如平整度、吸附力、耐温性、绝缘性)与制备工艺密切相关。真空伺服热压机作为这两种器件制备的关键设备,在材料成型、界面结合、尺寸控制等方面发挥重要作用。

静电卡盘、陶瓷真空吸盘制备:真空伺服热压机

静电卡盘、陶瓷真空吸盘制备:真空伺服热压机

一、静电卡盘与陶瓷真空吸盘的核心需求

1. 静电卡盘(ESC)

静电卡盘(ESC)是一种利用静电吸附替代传统机械夹持、真空吸附方式的优势技术,在半导体、面板显示、光学等领域中有着广泛应用。

- 功能:通过静电力(库仑力或约翰逊-拉维克力)吸附晶圆/工件,主要用于刻蚀、薄膜沉积等工艺中,需满足高平整度(≤±2μm)、均匀电场分布、耐高温(200~400℃)、抗等离子体腐蚀等要求。

- 典型结构:多为“陶瓷基体+内部电极”的三层结构(如Al₂O₃/SiC陶瓷基体,中间埋入金属电极层),需保证电极与陶瓷基体的紧密结合,且无气泡、裂纹等缺陷。

2. 陶瓷真空吸盘

- 功能:通过真空负压吸附工件(如玻璃、陶瓷、金属件),用于精密研磨、抛光或检测,需具备高气密性(真空泄漏率<1×10⁻⁵ Pa·m³/s)、多孔透气结构(均匀分布微孔)、高刚性(抗变形)及良好的热稳定性(避免温度变化导致真空度波动)。

- 典型结构:多为多孔陶瓷(如碳化硅、氧化铝)基体,表面开有微米级通孔,背面连接真空管路,需保证孔隙均匀性与基体强度的平衡。

静电卡盘、陶瓷真空吸盘制备:真空伺服热压机

静电卡盘、陶瓷真空吸盘制备:真空伺服热压机

二、真空伺服热压机的原理与核心功能

真空伺服热压机是一种集加热、保压、补压、抽真空、破真空于一体的热压机。整机采用伺服闭环控制系统,具有节能及低噪音的优点。设备精度高,采用伺服系统操控,压力稳定,效率高,成品率高,柔性加压,快速真空,慢速多段加压,多段加热。在PLC程序设置上,具有多段压力、多段行程的特点,特别适用于需要随时调整工艺的场景。其中多段压力多段行程,即:可根据产品工艺要求,进行多段压力和行程的自由设定,并且行程和压力的段数和顺序可以随时调整。采用热压技术,通过高温、高压将碳纤维和树脂基体复合,使其具有优异的力学性能和轻量化特点。加温方式采用导热油加热,温度可达200度,误差在3度以内,是一种通过PID智能调节进行温控的热压成型设备。该设备广泛适用于对新型复合材料的热压工艺,具有温度、压力、位移实时显示功能。

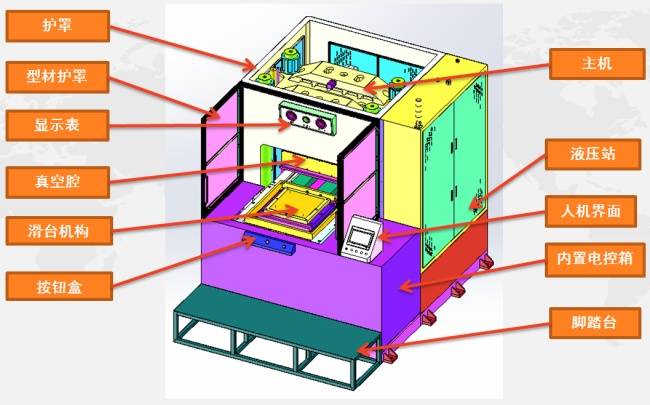

真空伺服热压机是一种集成真空环境、伺服控压、精准加热的多功能成型设备,其核心目标是通过“热-压-真空”协同作用,实现材料的致密化、界面结合强化及尺寸精度控制。主要组成部分包括:

- 真空腔体:提供洁净无氧/无水环境(真空度可达10⁻³~10⁻⁵ Pa),避免材料氧化或污染;真空度达到100Pa。

- 伺服液压系统:通过闭环控制(压力精度±0.1 MPa,位移精度±0.01 mm)实现均匀施压,避免局部应力集中;

- 加热系统:采用红外/电加热器(温度范围20~200℃,升温速率可控),配合热电偶测温,保证温度均匀性(±5℃以内);

- 冷却系统:快速降温(如气体淬冷)以避免高温导致的材料变形或晶粒粗大。

静电卡盘、陶瓷真空吸盘制备:真空伺服热压机

静电卡盘、陶瓷真空吸盘制备:真空伺服热压机

设备特点:

1、设备:伺服压力机、热压成型机、真空热压机等。

2、压力:1T-500T,台面:350*350或530*530,开口和行程可以按照产品要求定制。

3、驱动:采用伺服电缸或者柱塞缸,高精度定位,运动平稳,具有受力均匀、可靠等优点。

4、高精度与可控性:可实时精确控制滑块位置、速度和压力,位置重复精度可达±0.01mm。

5、控制系统先进:控制系统元件精度高、可靠性好,抗干扰能力强、伺服系统响应速度快。

6、温度控制:采用PID算法,加热板温差+3℃,避免材料过热或固化不均。

7、PLC控制:可编程,对行程、压力、温度、真空度、分段时间的参数设置。

8、应用:工艺适应性广,可配抽真空、机械手、半自动进出料、定位等装置。

三、真空伺服热压机在制备中的关键应用

1. 静电卡盘的制备

静电卡盘的核心挑战是陶瓷基体与内部电极的一体化成型,需避免界面分层或气泡。真空伺服热压机的作用如下:

- 层合与共烧前的预压:将陶瓷生坯(含粘结剂)与电极片(如钨/钼网)叠层后,在真空环境下(10⁻² Pa)施加5~20 MPa压力,排除坯体内部空气,减少层间空隙,提高后续烧结的结合强度;

- 低温脱脂与致密化:在真空环境中(避免有机物分解产生的气体残留),以1~5℃/min速率升温至400~600℃完成脱脂(去除粘结剂),随后升温至1500~1800℃(Al₂O₃烧结温度)进行热压烧结(压力10~30 MPa),通过伺服控压补偿陶瓷收缩,保证最终尺寸精度(公差≤±5μm);

- 表面处理辅助:热压后可通过真空环境同步进行表面抛光(如磁流变抛光),避免空气中灰尘污染,提升表面粗糙度(Ra≤0.1μm)。

静电卡盘、陶瓷真空吸盘制备:真空伺服热压机

静电卡盘、陶瓷真空吸盘制备:真空伺服热压机

2. 陶瓷真空吸盘的制备

陶瓷真空吸盘的关键是多孔结构的均匀性与基体强度的平衡,真空伺服热压机的应用集中在:

- 多孔陶瓷的成型:将陶瓷粉末(如SiC+造孔剂)与粘结剂混合后,在真空环境下(防止粉末吸附空气)通过伺服压力机压制成型(压力10~50 MPa),控制孔隙率(目标30%~50%);

- 真空密封强化:在吸盘背面(非多孔区)涂覆玻璃料或金属焊料,通过真空热压(温度800~1000℃,压力5~15 MPa)实现与陶瓷基体的密封焊接,确保真空泄漏率<1×10⁻⁶ Pa·m³/s;

- 热稳定性测试:模拟实际工况(如200℃→室温循环),通过真空热压机的快速升降温功能验证吸盘在温度交变下的尺寸稳定性(变形量≤2μm)。

静电卡盘、陶瓷真空吸盘制备:真空伺服热压机

静电卡盘、陶瓷真空吸盘制备:真空伺服热压机

四、关键技术挑战与优化方向

- 真空与压力的协同控制:需避免高压下真空腔体密封失效(如采用金属密封圈+波纹管结构),同时保证压力均匀性(通过多点分布式传感器反馈);

- 高温下的材料兼容性:电极材料(如Mo)与陶瓷基体(Al₂O₃)的热膨胀系数匹配(α_Mo≈5×10⁻⁶/K,α_Al₂O₃≈7×10⁻⁶/K),需通过热压工艺参数(温度、压力、保温时间)调控界面应力;

- 多孔结构的均匀性:通过伺服压力的动态调整(如分段加压:初期低压排气→中期高压致密化→后期保压补缩)优化孔隙分布。

总结

真空伺服热压机是静电卡盘与陶瓷真空吸盘制备的核心设备,通过“真空防污染+伺服精准控压+高温致密化”的组合,解决了陶瓷-金属界面结合、多孔结构均匀性、尺寸精度控制等关键问题。随着半导体工艺向3nm以下节点发展,未来需进一步优化设备的温控均匀性(±2℃)、压力响应速度(ms级)及真空清洁度(10⁻⁶ Pa级),以满足更高性能器件的制备需求。

静电卡盘、陶瓷真空吸盘制备:真空伺服热压机

静电卡盘、陶瓷真空吸盘制备:真空伺服热压机

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)