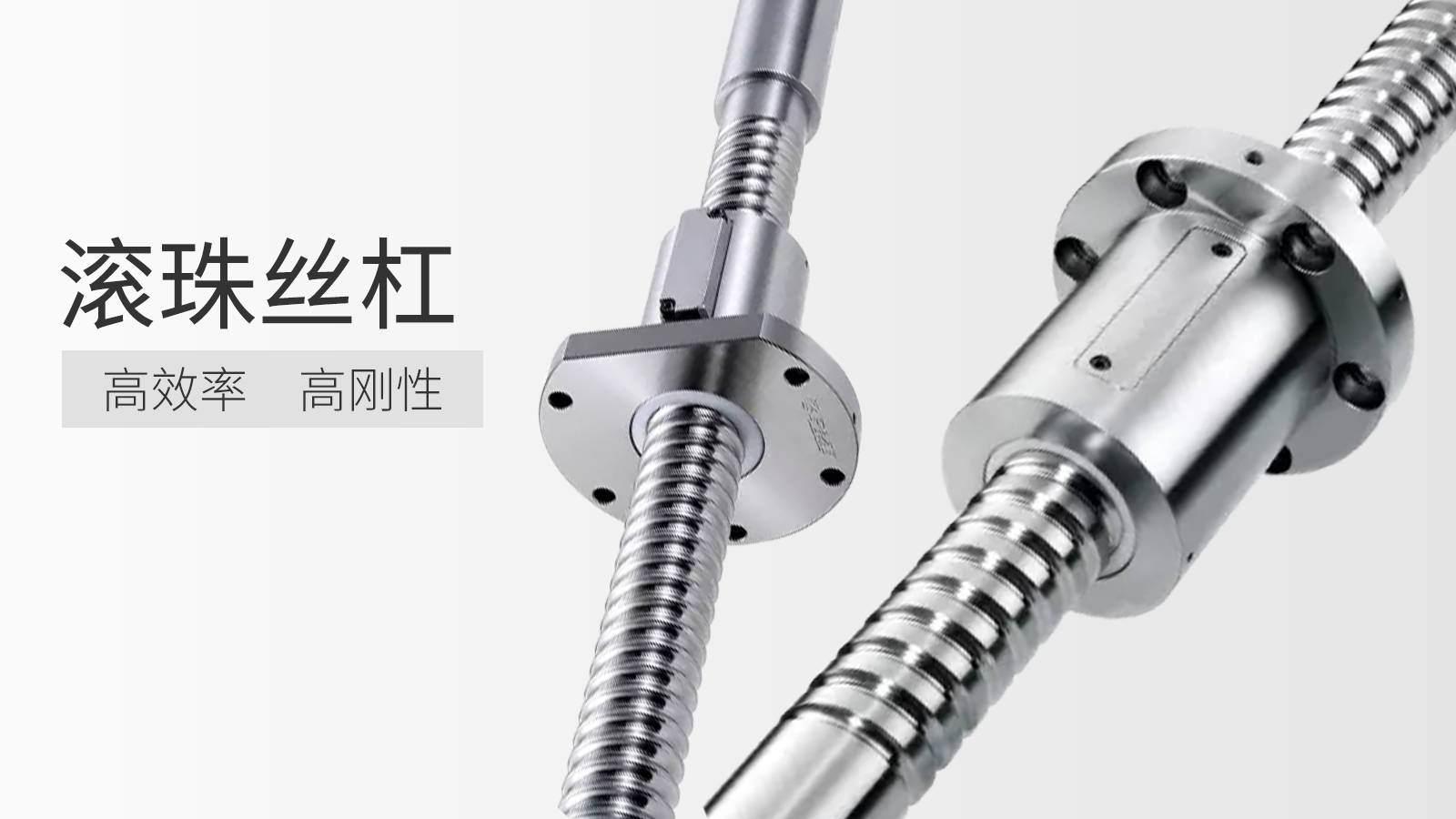

在自动化设备与高精度机械系统中,滚珠丝杠作为核心传动元件,其性能直接决定设备的定位精度、响应速度与长期稳定性。而在影响滚珠丝杠性能的众多因素中,“预紧技术”扮演着至关重要的角色。通过合理的预紧设计,可以显著提升系统刚性、抑制轴向间隙、改善传动精度,从而实现更高层次的动态性能与稳定性。

一、滚珠丝杠系统刚性的重要性

系统刚性(Rigidity)是衡量滚珠丝杠传动系统抗变形能力的重要指标。当滚珠丝杠在工作中承受负载时,若系统刚性不足,易出现轴向弹性变形或微小间隙累积,导致定位偏差、振动放大、伺服滞后等问题。

在自动化设备中,这种刚性不足往往表现为:

·定位误差增加:丝杠传动系统的回程间隙造成反向运动时的位移滞后。

·动态响应迟滞:结构弹性导致控制信号与执行运动间存在相位延迟。

·加工精度下降:在数控机床或精密装配设备中,振动和热膨胀叠加影响最终加工效果。

因此,提高系统刚性不仅关系到结构稳定性,更是提升整体传动精度和动态性能的关键途径。

二、预紧技术的原理与作用

滚珠丝杠预紧(Preload)是通过在丝杠螺母副中施加一定的轴向力,使滚珠在无外载状态下就已承受初始接触应力。其目的是消除轴向间隙、提高接触刚性、改善运动平稳性。

常见的预紧方式包括:

·双螺母间隔垫片式:在两螺母间通过调整垫片厚度形成预压力,结构简单,便于调整。

·双螺母相反螺旋式:利用相反螺旋方向制造预紧,适合高负载高精度场合。

·单螺母分离式:在单螺母内部分离滚道或利用弹性元件施加预紧,结构紧凑,适用于空间受限设备。

展开全文预紧的本质,是在滚珠与滚道之间建立微小的弹性变形,通过“预加载”消除反向间隙。当系统反向运动时,不再存在滚珠空程,从而实现零间隙传动,提升系统刚性与响应速度。

三、预紧对系统刚性的提升机理

预紧力的存在改变了滚珠丝杠副的接触状态。滚珠在滚道中形成双向受力点,增强了螺母与丝杠之间的接触刚性。

具体提升机理体现在以下几个方面:

1、消除轴向间隙

在无预紧状态下,滚珠与滚道之间存在微小游隙,导致反向运动时产生回程误差。通过适当预紧,使滚珠始终处于受力状态,从而实现高重复定位精度。

2、提升接触刚度

预紧增加了滚珠的接触应力,使得丝杠副整体刚度提升。实验表明,适当预紧可将系统刚性提升30%以上,有效减少微振动和结构变形。

3、改善动态响应

高刚性系统具有更短的响应延迟和更高的自然频率,可有效抑制共振现象,提升伺服系统的动态稳定性。

4、减少微振与爬行现象

在低速微动阶段,预紧力可确保滚珠保持稳定接触,避免摩擦力波动引起的“爬行”现象,确保传动平稳。

四、预紧设计的关键参数

预紧技术虽然能有效提升系统刚性,但预紧力大小、结构形式与材料性能之间需要精确平衡。

设计中应重点考虑以下参数:

1、预紧力大小(Fₚ)

预紧力过小,无法消除间隙;过大则增加摩擦、发热与功率损耗。一般建议预紧力为额定动载荷的3%~10%,视应用场景调整。

2、滚珠直径与循环方式

滚珠直径越大,接触角越小,系统刚性越高。但同时也增加了运动惯量与摩擦阻力。

外循环与内循环结构的刚性表现亦有所差异,需结合设备用途优化选型。

3、材料与热处理工艺

高刚性钢材配合精密研磨滚道和热处理技术,可显著提高接触硬度与抗疲劳能力,从而提升整体刚性保持性。

4、安装精度与支撑结构

即便预紧设计合理,若支撑轴承或安装平面精度不足,也会造成系统刚性下降。需通过同轴度、支撑刚性和装配公差的协同控制,确保预紧效果稳定。

五、应用实例与效果分析

在高精度数控机床中,主传动丝杠通常采用双螺母间隔式预紧结构,通过调节垫片厚度控制预紧力,使系统在高速进给与反向运动时保持高精度响应。实践证明:

·定位精度可提升20%~40%;

·振动幅值下降约15%;

·动态响应时间缩短10%以上。

在半导体封装、光学检测等高精密自动化设备中,则多采用单螺母弹性预紧结构,兼顾紧凑设计与温度稳定性,有效降低热漂移误差,确保微米级定位。

六、结语

滚珠丝杠预紧技术是提升系统刚性与传动精度的关键手段。通过合理设计预紧结构与力值,不仅能有效消除轴向间隙、提高伺服响应,还能改善系统的动态稳定性与使用寿命。在自动化设备日益追求高速与高精度的今天,预紧技术的优化设计将继续成为滚珠丝杠性能提升的重要方向。

)

)

)

)

)

)

)

)

)

)

)

(哈尔滨市各地广告公司))

)

)