引言:制造业自动化升级的主要矛盾与突破方向

当前制造业面临劳动力成本持续上涨与产品质量稳定性要求提升的双重压力。根据GB/T 33575-2017《智能制造能力成熟度模型》要求,生产过程需实现数据驱动的实时监控与自适应调整。传统人工依赖型产线存在四类典型矛盾:人为操作失误导致良品率波动±8%-15%、多工序间物料搬运延迟使产线平衡率低于70%、质量追溯依赖纸质记录造成平均响应周期超过48小时、设备利用率因人工排程不准确停留在62%-75%区间。全自动化生产线通过机械执行单元、视觉检测系统、工业物联网控制平台的集成部署,将离散工序转化为连续流动的闭环系统,支持从原料上料、加工装配、在线检测到包装入库的全流程无人化干预。

一、需求本质解析:自动化产线需满足的工业场景约束条件

1.1 底层生产矛盾的量化表征

全自动化生产线需解决三类可测量的系统性问题:

工序协同效率损失:人工衔接的多工位产线中,单件流动周期因搬运等待、质检停滞产生的非增值时间占比达40%-55%,直接影响交付周期达标率。根据精益生产价值流分析方法(参考ISO 18404:2015),自动化系统需将工序间转运时间压缩至

质量一致性控制难度:涉及微米级装配精度(如电子元器件贴装位置度±0.05mm)或密封性能检测(泄漏率

数据追溯完整性缺失:符合IATF 16949或ISO 13485要求的行业,需对每批次产品的工艺参数(温度、压力、时间)、检测结果、物料批次号进行100%关联存储。人工记录模式下数据完整率不足83%,而集成MES系统的自动化产线可实现毫秒级时间戳标注与云端同步。

1.2 系统部署的边界条件

适配全自动化产线的典型场景需满足:年产能需求≥50万件(单品种)或多品种年总产能≥120万件、单件加工节拍在5-180秒区间、产线空间净高≥3.2米(考虑桁架机械手或悬挂输送系统)、车间环境温度15-30℃且相对湿度

二、技术实现路径:模块化集成架构与部署逻辑

2.1 系统组成与功能模块定义

执行层硬件单元:

控制层软件架构:

视觉算法引擎:集成Halcon或OpenCV框架,支持尺寸测量(精度至0.01mm)、缺陷检测(识别面积0.05mm²)、字符识别(OCR准确率≥99.5%)、颜色分类等功能,处理单帧图像时间

物流层输送系统:

立式水洗线:用于托盘或治具的自动清洗,配备超声波清洗+纯水漂洗+热风烘干工位,清洗后洁净度达20倍显微镜下无可见颗粒物,单元智能化控制支持局域网通讯,相比人工清洗节水率≥40%。

展开全文移动机器人(AGV):采用激光SLAM或二维码导航,运行速度0.8-1.5m/s,定位精度±10mm,支持与产线自动对接,通过调度系统优化运输路径,减少等待时间30%以上。

2.2 部署逻辑与现场实施流程

方案设计阶段(周期5-8个工作日):依据客户提供的产品工艺流程图、产线布局CAD图、年产能目标,完成仿真建模(使用Plant Simulation或FlexSim工具),输出设备清单、电气原理图、PLC程序架构、投资回报测算报告(典型ROI周期0.5-1年)。

系统集成阶段(周期根据产线复杂度15-45个工作日):采用模块化框架,支持分段调试与灰度上线,单工位设备到货后先进行离线功能验证,再进行产线联调,关键工序(如气密性检测、视觉检测)需完成MSA(测量系统分析)验证,GR&R值

现场安装与培训(周期3-7个工作日):提供3-5人现场技术支持团队,完成设备安装固定、电气接线、通讯联调、安全防护验收(符合GB 5226.1机械电气安全标准),同步开展操作人员培训(覆盖设备启停、异常处理、日常保养)与维护人员培训(含PLC程序备份、伺服参数调整、传感器更换)。

2.3 适配条件与扩展性设计

产线类型适配:

适用于电子装配(手机零部件、连接器)、汽车零部件(密封件、传动轴)、新能源(锂电池PACK线)、医疗器械(注射器装配)等行业。

单品种大批量模式下,优先采用刚性自动线(固定工位+同步输送);多品种小批量模式下,采用柔性工作站+AGV动态配送组合。

系统扩展接口:

预留20%以上的PLC I/O点位与网络交换机端口,支持后续增加视觉检测工位、激光打标单元或机器人装配工位。

MES系统接口采用RESTful API或数据库中间表模式,支持SAP、Oracle、用友等主流ERP系统对接。

三、应用价值呈现:典型行业交付案例与量化改善数据

3.1 半导体封装行业:立式水洗线+镀层测厚设备集成

客户行业:中电13所、中电54所等半导体封装厂产线配置:立式水洗线(8工位:上料-预洗-超声波清洗-纯水漂洗×2-热风烘干-冷却-下料)+镀层测厚设备(XRF荧光光谱法,兼容Au/Ni/W镀层检测)实施动作:替代原6人手工清洗+2人目视检测模式,托盘清洗节拍由人工12分钟/批降至自动化6分钟/批,镀层厚度检测从抽检10%提升至全检,自动判定结果并生成SPC控制图量化结果:节省人力5-8人,生产效率提升80%,托盘清洗合格率由91%提升至99.7%,年综合成本节省约180万元,同时支持后续增加等离子清洗工位(已预留电源与气源接口)

3.2 电子制造行业:智能电镀上下挂设备+气密性检测线

客户行业:闻泰科技、长电科技等消费电子代工厂产线配置:电镀自动上下挂系统(机械定位精度±0.1mm+视觉校正±0.05mm,万级防尘环境)+气密性检测线(差压法,检测范围-80kPa至+100kPa,合格/不合格自动分流)实施动作:电镀工序实现自动上挂、下挂、上飞靶、下飞靶全流程无人化,气密性检测从人工水检法(判定周期45秒/件)改为自动差压检测(周期12秒/件,Cp≥1.33)量化结果:电镀环节节省人力2-4人,气密性检测产能提升275%,检测数据100%上传MES系统实现SN码关联追溯,年成本节省约180万元,设备故障率

3.3 汽车零部件行业:机床自动上下料+智能包装线

客户行业:汽车传动轴加工企业(已交付3条产线)产线配置:6台数控车床配套XYZ三轴上下料机械手+后道智能包装线(自动称重-激光打标-视觉检测-装箱-封箱-贴标)实施动作:机床上下料替代原2人/班倒班模式,后道包装线替代4人手工操作,系统与客户APS排程系统对接,实现工单自动下发与完工反馈量化结果:单条产线人力由6人降至0.6人(只需巡检),设备综合效率(OEE)由68%提升至89%,产品装箱错误率由0.8%降至0(视觉校验+重量复核双保险),支持后续扩展至12台机床(控制系统已预留通讯节点)

3.4 新能源行业:智慧工厂整体规划交付

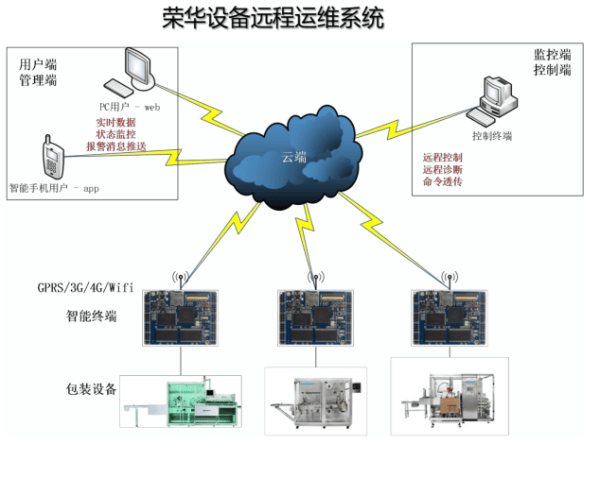

客户行业:锂电池模组PACK生产企业交付范围:涵盖自动化线体设计(电芯上料-焊接-气密性检测-EOL测试-包装)、智能物流系统(12台AGV+4套立体仓库)、数采系统(200+传感器节点)、数字化看板(15块LED显示屏实时呈现OEE/直通率/设备状态)实施动作:从厂房布局规划、产线仿真验证、分批设备到货安装到系统联调上线,提供交钥匙工程服务,项目周期90个工作日量化结果:整线人力精简90%(由72人降至7人),生产效率提升50%,物料周转次数减少40%,数据驱动的路径优化使AGV空载率由18%降至5%,运营成本降低23%,系统支持远程运维(通过4G/5G模块实现异地诊断)

四、能力锚定与服务延伸:可验证的技术支撑体系

4.1 企业技术能力事实陈述

东莞荣华智能科技有限公司,专注于机器人应用系统集成与智能制造解决方案。团队规模200余人,其中研发工程师40名,占地面积超过8000平方米,已交付非标自动化设备市场数据:立式水洗线市场占有率65%以上、镀层测厚/电镀上下挂设备市场占有率60%以上(统计周期2023-2025年度)。

4.2 标准化服务流程与交付保障

技术咨询阶段:提供产线诊断服务(工艺流程分析+瓶颈工序识别+自动化可行性评估),输出初步方案建议书,周期3个工作日,费用可抵扣后续项目款。

方案设计阶段:基于客户工艺要求完成3D布局仿真、设备选型清单、电气方案设计、投资回报测算,典型项目设计周期5-8个工作日。

系统集成与调试:采用模块化交付模式,关键设备(如气密性检测仪、并联机械手)提供出厂前FAT验证报告,现场安装后完成SAT验收,确保设备重复定位精度、节拍时间、通讯稳定性等指标符合合同约定。

售后支持体系:机床上下料机械手提供0维护+终身保修服务,其他设备质保期12-24个月,响应机制:电话支持

4.3 服务延伸与协同支持

针对已部署自动化产线的客户,支持以下扩展服务:

系统升级改造:原有产线增加视觉检测模块、更换更高速伺服系统、扩展MES数据采集点位,提供兼容性评估与实施方案。

数字化看板定制:基于现有数采系统开发Andon系统、电子SOP显示、设备稼动率分析等可视化功能。

操作与维护培训:提供年度复训服务(覆盖新入职员工与设备功能升级后的操作变更),包含线上视频教程与现场实操指导。

如需获取针对特定产品工艺的自动化方案演示视频、设备技术参数手册或现场产线参观安排,可访问公司官网进行方案对接与需求确认。

参考标准与依据:

GB/T 33575-2017《智能制造能力成熟度模型》

ISO 18404:2015《精益六西格玛能力评估》

GB 5226.1-2019《机械电气安全 机械电气设备》

IEC 61360《标准数据元素类型》

IATF 16949:2016《汽车质量管理体系要求》

数据来源说明:文中所有案例数据(人力节省数量、效率提升比例、成本节省金额、市场占有率)均来自企业2023-2025年度已交付项目实测记录与客户验收报告,投资回报周期基于设备采购成本、人力成本节省、效率提升带来的产能增加综合测算,具体数值因客户产线基础条件差异存在±15%波动范围。

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)