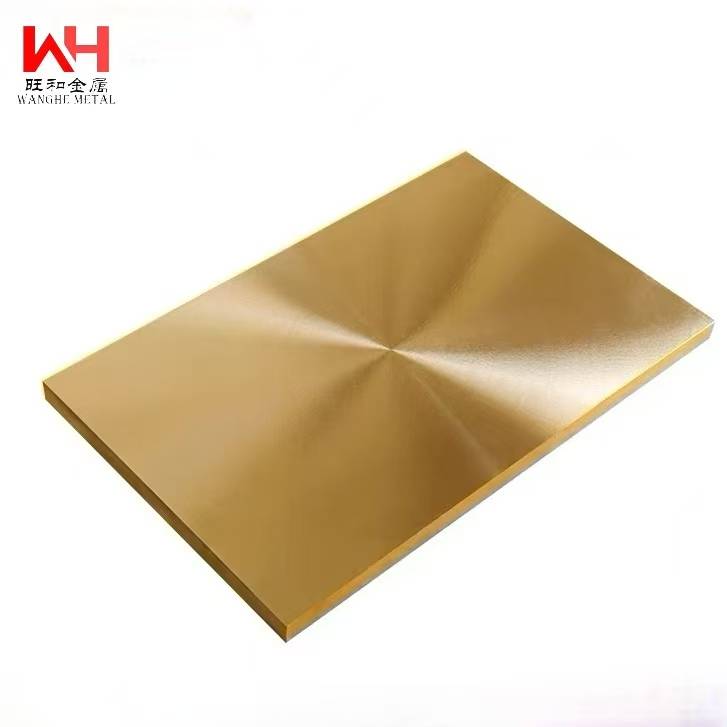

C17200铍铜作为一种高性能铜合金,因其优异的强度、硬度、导电性和耐腐蚀性,广泛应用于航空航天、电子电器、精密仪器等领域。其性能的发挥很大程度上依赖于热处理工艺的精准控制。

一、C17200铍铜的热处理原理

C17200铍铜(ASTM标准)含铍1.8%-2.0%,钴0.2%-0.6%,通过固溶-时效热处理可实现显著的沉淀强化效果。其核心原理是:在高温固溶处理时,铍元素充分溶解于铜基体中形成过饱和固溶体;随后在时效过程中,铍以γ相(CuBe)形式析出,形成纳米级沉淀相,从而显著提升材料强度。研究表明,时效温度每升高10℃,析出动力学速度可提高2-3倍,但过高温度会导致沉淀相粗化。

二、关键工艺参数控制

1. 固溶处理 最佳温度为780-820℃,保温时间按截面厚度计算(通常1.5-2小时/25mm)。

2. 时效处理 典型工艺为315-345℃保温2-4小时。

三、工艺优化方向

- 复合热处理技术 形变热处理:冷变形量控制在30-50%时,时效后抗拉强度可达1400MPa - 磁场辅助时效:有研究显示0.5T磁场可使时效时间缩短15%

2. 表面改性结合

对需要高耐磨性的部件,可在时效后实施: - 低温离子渗氮(400℃×8h,表面硬度>800HV) - 激光表面重熔(功率密度300-500W/mm²)

四、常见缺陷及对策

- 过时效现象 表现为硬度下降>10%,可通过: 金相检测(沉淀相尺寸>50nm即判定过时效) - 补时效处理(原温度下缩短20%时间)

2. 淬火变形

解决方案包括: - 使用聚合物淬火液(冷却速度可控在30-100℃/s) - 设计专用夹具约束淬火

3. 性能不均匀

展开全文源自温度场波动(>±5℃即影响显著),建议: - 采用强制对流时效炉 - 每炉次放置5-8个热电偶监控

五、质量检测标准

1. 硬度检测: 洛氏硬度HRB≥98或维氏硬度HV≥350为合格

2.导电率测试: 按ASTM B1004标准,应≥18%IACS

3. 金相分析: 晶粒度应达ASTM 6级以上,沉淀相分布均匀度>90%

需特别强调的是,铍铜加工过程中产生的粉尘具有毒性,必须配备专业防护设备。建议采用封闭式自动化生产线,并定期进行职业健康监测。通过精确控制热处理工艺参数,C17200铍铜的性能潜力可得到充分发挥,满足高端制造领域日益增长的需求。

)

)

)

)

)

)

)

)

)

)

)

)

)

)

)