提出了一种用于制造薄型轻质可展开镜子的新型形状记忆复合材料。对该材料的形状记忆性能和尺寸稳定性进行了评估。此外,初步工作已转向实验室规模的复制镜子的制造。该概念将形状记忆复合材料基底与电镀金属反射表面相结合,以提供一种薄镜子,具有变形包装的能力、部署时良好的形状恢复能力以及合理的部署后柔韧性,便于主动形状控制。形状记忆复合材料基底由弹性记忆复合材料(EMC)与适当的增强材料(即纤维、颗粒或纳米增强材料)组成。反射表面主要由电镀镍组成,具有多种表面处理,以促进与复合材料基底的良好粘附,并提供光学质量的反射率。已制备出薄型(即小于508微米或20密耳)的EMC复合材料镜子,带有粘附的电镀镍金属表面,厚度小于25.4微米(即1密耳)。研究了一种单一的制造方法;在芯模上电镀薄金属沉积,随后粘附到EMC层压板上。介绍了材料制造、包装和部署测试以及初步光学性能测试的研究结果。

一、引言

基于复合材料的复制镜子因其具有缩短制造时间和成本、降低面密度、以及增大孔径尺寸和在紫外可见光波段性能的潜在优势而备受青睐。已生产并使用多年的基于复合材料的无线电抛物面天线和天线展示了低面密度(即5 kg/m²)和大孔径(即大于10 m)的特点。最近,研究人员已经能够制造出小直径(即0.6 m)、低面密度(即2 kg/m²)且表面足够光滑可用于光学波段的基于复合材料的光学器件。然而,一般而言,设计为可折叠或卷曲以减小发射包络体积的复合材料复制镜子,在卷曲状态下会因材料蠕变而导致面形精度损失。因此,仍然需要能够在高包装应变下不发生永久变形的新型材料。一种理想的基底材料还应在镜子的整个寿命期间提供并保持精确的几何表面,不受热变化或梯度、辐射和原子氧暴露、湿度变化、零重力、真空环境和机械应力的影响。

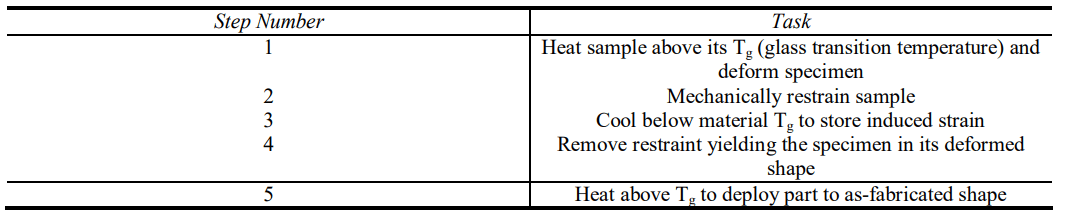

一类新型热固性形状记忆聚合物树脂,已被开发用于弹性记忆复合材料。当与纤维增强材料结合时,这些形状记忆聚合物树脂能产生具有显著改善的刚度和回复力潜力的弹性记忆复合材料。这些树脂是基于环氧或氰酸酯化学的聚合物热固性材料。弹性记忆复合材料的加工和固化方式与传统热固性复合材料相同,但其不同之处在于它们可以“存储”机械诱导的应变,并在经历特定的热机械循环后恢复这种存储的应变(表1)。具体来说,完全固化的弹性记忆复合材料树脂在加热到其玻璃化转变温度以上时可以变形。冷却后,即使没有约束,它们也能保持变形状态。重新加热到其玻璃化转变温度以上会导致其自展开(即恢复存储的应变),以高精度和准确度恢复到原始的制造几何形状。展开后的弹性记忆复合材料部件保留其原始的机械性能。由于温度作用而能够弹性变形、存储应变并恢复原始制造形状的能力,使得弹性记忆复合材料特别适合应用于可展开的空间结构。

表1. 弹性记忆复合材料热机械循环。

展开全文本报告总结了为提高基于复合材料的光学器件的尺寸稳定性而定制的弹性记忆复合材料开发进展。在开发这些具有弹性记忆性能的材料时,采用了系统迭代的方法。此外,我们还介绍了使用弹性记忆复合材料树脂结合电镀镍反射表面制造可展开镜子的结果。

香港星云先进技术有限公司(NAT)是Composite Technology Development(CTD)代理商,我们为客户提供(高性能树脂(环氧树脂、氰酸酯等)、尖端复合材料、压力容器)产品。

二、方法论

材料开发工作集中在两个性能问题上:首先,根据其展示弹性记忆性能的能力来开发和评估材料;其次,评估材料的真空放气性能。形状记忆行为使用一种“快速查看”弯曲测试进行评估。树脂的配制旨在获得具有高失效应变和高可恢复性的材料,这与之前的弹性记忆复合材料开发工作一致。真空放气性能使用鲍尔航空航天公司的测试规程进行评估,该规程是为筛选光学材料而开发的。

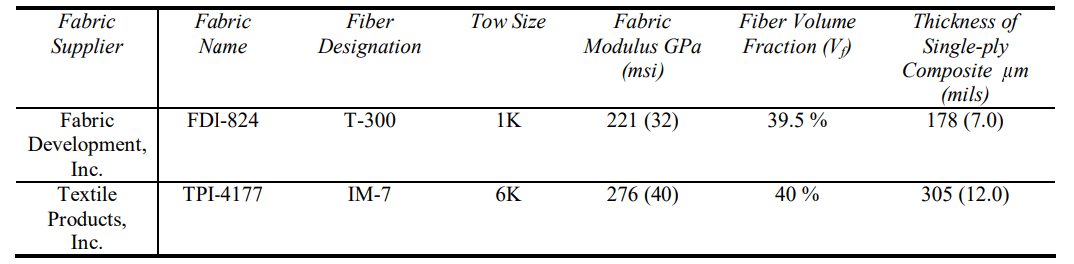

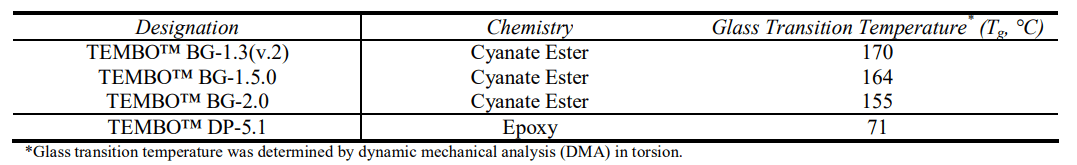

制备并评估了由TEMBO™ BG-1.3(v.2)、TEMBO™ BG-1.5.0、TEMBO™ BG-2.0 和 TEMBO™ DP-5.1 热固性弹性记忆复合材料树脂体系与T-300或IM-7碳纤维平纹编织物增强材料制成的复合材料层压板(表2)。复合材料试样采用手工铺叠预浸料工艺制备,并使用层压机压实。试样为单层、[0°, 90°]铺层的层压板,尺寸为 12.7 cm × 1.27 cm(即 5" × 0.5"),纤维体积分数为40%。使用扭转动态力学分析(DMA)测定每个树脂体系的纯树脂玻璃化转变温度(表3)TEMBO™ 树脂 BG-1.3(v.2)、BG-1.5.0、BG-2.0 和 DP-5.1 的玻璃化转变温度值分别为 170°C、164°C、155°C 和 71°C。

表2. 织物类型、织物模量、纤维体积分数与单层复合材料厚度的对应关系。

表3. TEMBO™ 弹性记忆树脂及其对应的玻璃化转变温度。

根据树脂性能和物理特性,选择树脂体系 TEMBO™ BG-1.3(v.2) 作为最适合制造基于弹性记忆复合材料光学器件的材料。一般而言,氰酸酯弹性记忆复合材料化学体系提供更高的操作温度和更低的放气性能。研究了一种制造方法:在芯模上电镀薄金属沉积,随后粘附到弹性记忆复合材料层压板上。

2.1 形状记忆性能评估

采用弯曲测试来评估 TEMBO™ BG-1.3(v.2)、TEMBO™ BG-1.5.0、TEMBO™ BG-2.0 和 TEMBO™ DP-5.1 弹性记忆复合材料树脂的弹性记忆性能。弯曲测试在高于每个树脂体系玻璃化转变温度的温度下进行(即对于 TEMBO™ BG-1.3(v.2)、BG-1.5.0 和 BG-2.0 为 175 至 178°C;对于 TEMBO™ DP-5.1 为 80°C),以确保树脂处于其柔顺或“橡胶态”。弯曲测试试样在以下状态接受检查:(1)弯曲前,(2)变形状态,以及(3)试样展开后。目视检查使用莱卡立体显微镜(16至40倍放大率)或尼康显微镜(50至500倍放大率)进行。检查试样是否存在基体和纤维失效模式。试样经受二十次弯曲循环,其中一次弯曲循环对应于图1中概述的热机械循环,以测试累积弯曲损伤。通过改变弯曲测试芯模的半径来评估层压板弯曲应变,逐渐减小的芯模半径产生更大的层压板弯曲应变。

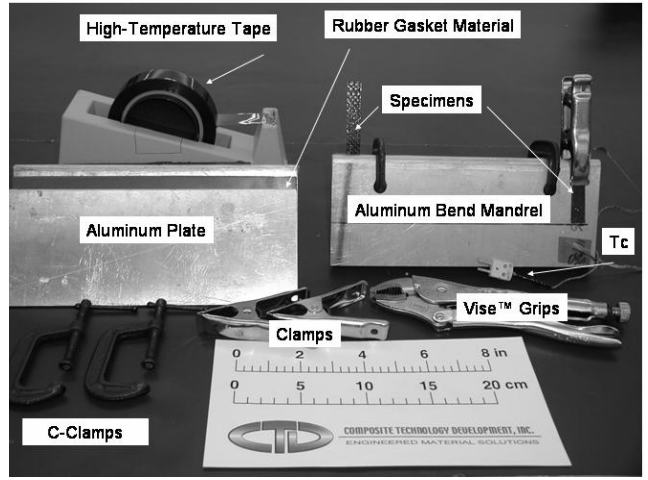

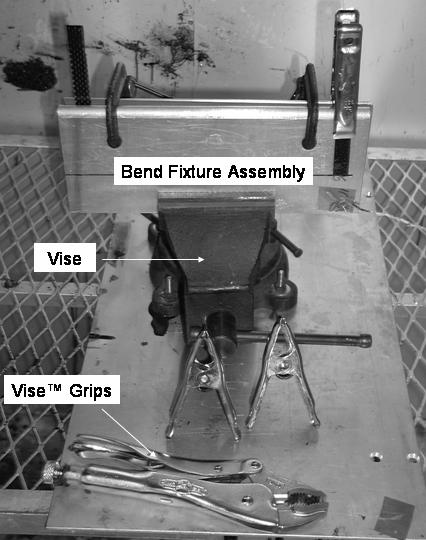

试样弯曲测试夹具由一个组件构成,该组件包括一个弯曲芯模(即带有圆边的铝板)、胶带、一个橡胶垫圈、薄铝板和几个C型夹(图1)。该组件被台虎钳固定并放入对流烘箱中。一个K型精密细丝热电偶用胶带粘附在弯曲芯模上,并穿过对流烘箱的侧端口。试样温度使用 Omega™ 微处理器温度计(即型号 HH21 或 HH23)监测。使用各种半径的弯曲芯模(例如,分别为 0.15875 cm、0.3175 cm、0.635 cm、1.27 cm、2.54 cm,或 1/16"、1/8"、1/4"、1/2"、1")来评估层压板弯曲应变。为了创建不同于标准尺寸的半径值,可在芯模弯曲区域周围弯曲垫片材料以增加径向厚度。为了防止弯曲测试试样与芯模之间因摩擦造成表面损伤,在弯曲芯模或垫片材料-芯模组件的表面粘贴了高温胶带。未使用胶带弯曲的试样显示出表面缺陷,这使得在重复弯曲循环后通过显微镜检查试样损伤(即基体或纤维)变得日益困难。

图1. 分项列出的弯曲组件及相应的弯曲测试装置。

试样弯曲沿着弯曲芯模圆边形成的圆弧路径进行。试样弯曲通过一对带锁定的夹钳手动完成,张力约为六磅,弯曲速率约为每秒十度。试样使用弹簧加载的夹钳保持在应变状态。使用风扇将弯曲芯模装置冷却到基体树脂的玻璃化转变温度以下。

2.2 材料尺寸稳定性评估

与评估树脂弹性记忆性能同时进行的是评估材料尺寸稳定性。树脂体系 TEMBO™ BG-1.3(v.2) 和 TEMBO™ DP-5.1 在真空暴露浊度计放气测试中接受了材料稳定性检验。未来计划通过测试来研究材料稳定性随温度和湿度的变化关系(即热膨胀系数和湿膨胀系数,CTE 和 CME)。

真空暴露浊度计放气实验测量树脂体系在热真空环境下的短期重量损失以及冷凝污染物。该测试旨在创造一个模拟环境,以评估材料在潜在空间应用中的性能。空间应用要求聚合物树脂体系表现出低总质量损失和低收集到的可凝挥发性物质(即 TML < 1%,CVCM < 0.1%),以尽量减少空间部件的交叉污染。纯树脂样品在测试前,于室温、50%相对湿度的受控环境中调节24小时。随后将材料置于125°C温度和10^(-5)托真空压力下24小时,同时使用一个25°C的收集器来收集可凝挥发性物质。真空暴露后,将试样在25°C和50%相对湿度下再次增湿,以确定水汽回收量,从而确定与水分相关的放气产物量。

2.3 复合镜面层压板的制备

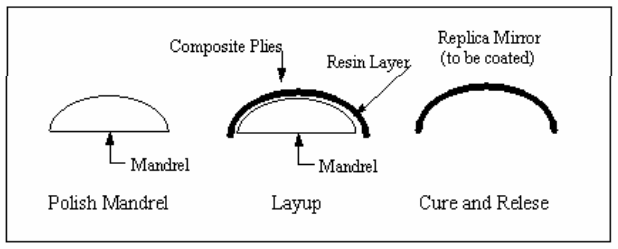

评估了生产复合镜面反射器的一种单一方法。该方法采用光学成形芯模来制造光学形状,并采用电镀薄金属层作为光学表面,层压的弹性记忆复合材料壳体作为反射器基底。

首先,在芯模上电镀一层薄(即2至20微米)的镍金属层(图2)。随后,在金属膜上方铺叠薄膜复合材料铺层并进行固化,形成复合金属组件。可以改变铺层方向和铺层数量以获得所需的层压板刚度和厚度。最后,将整个组件从芯模上剥离,得到复合材料背衬的金属膜。通过这种方法生产的复制镜子,在剥离前始终与光学质量模具保持接触,从而为复制光学质量表面提供了很高的可能性。

图2. 基于复合材料的复制镜子制造工艺示意图。

三、结果与讨论

3.1 弯曲测试结果

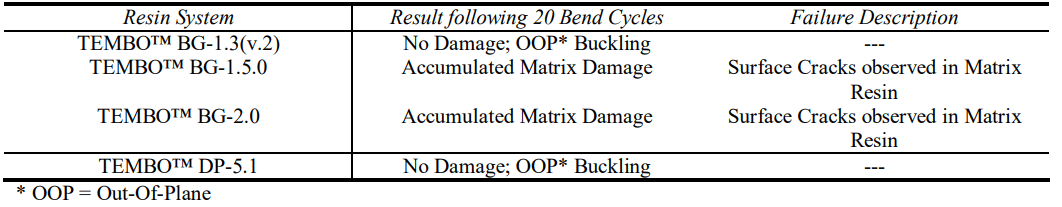

分别由IM-7碳纤维平纹织物与TEMBO™ BG-1.3(v.2)、TEMBO™ BG-1.5.0、TEMBO™ BG-2.0 以及 TEMBO™ DP-5.1 树脂制成的复合材料层压板,经受了二十次完整的弯曲测试循环。试样围绕半径为0.635 cm(即1/4英寸)的芯模弯曲,忽略来自受拉纤维的贡献,相当于4.8%的应变。表4总结了弯曲测试的结果。使用树脂体系 TEMBO™ BG-1.3(v.2) 和 TEMBO™ DP-5.1 制备的复合材料未显示出可通过显微镜(16至500倍放大率)检测到的损伤,而 TEMBO™ BG-1.5.0 和 TEMBO™ BG-2.0 则显示出基体损伤。

表4. 弯曲测试结果。

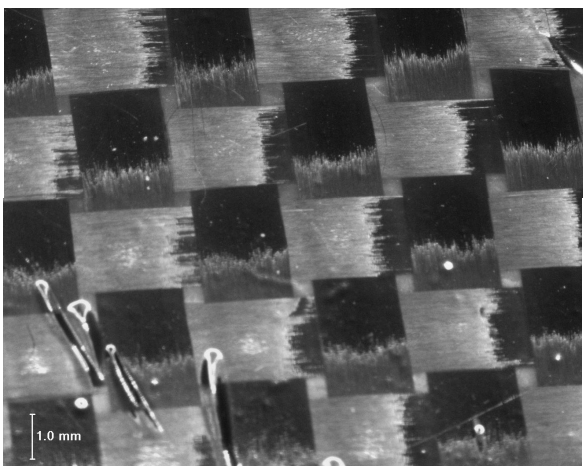

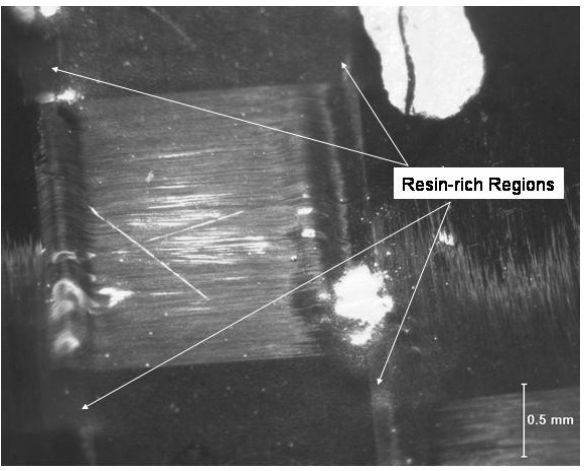

试样弯曲测试前复合材料层压板的代表性图像如图3所示。IM-7碳纤维织物的粗编织结构导致复合材料中存在富树脂区域。试样弯曲时,经纱纤维拱段受到压缩,导致纤维发生面外屈曲响应。也观察到少量看似随机的面内屈曲。图4突出显示了富树脂区域上方和下方的面外屈曲。检查表明,树脂区域的高柔韧性使得面外屈曲能够存在,而不会同时造成纤维或基体损伤。

图3. TEMBO™ BG-1.3(v.2)/IM-7 复合材料弯曲试样在弯曲前的尼康显微镜图像,显示了碳纤维织物的粗编织结构以及由此产生的富树脂区。

图4. TEMBO™ BG-1.3(v.2)/IM-7 复合材料弯曲试样弯曲后的莱卡立体显微镜图像,显示了面外屈曲相对于富树脂区的位置。

对于 TEMBO™ BG-1.3(v.2)/IM-7 和 TEMBO™ DP-5.1 的样品,在二十次弯曲循环后未观察到损伤。正常的弯曲纤维适应模式是面外屈曲,但也观察到了看似随机的面内屈曲。据信,织物增强材料的粗编织结构(即6K丝束尺寸)在这些试样的鲁棒性方面发挥了主要作用。更大的织物丝束尺寸导致了复合材料内的富树脂区域(图3)。在温度高于树脂玻璃化转变温度时,树脂处于软化状态,似乎更容易适应必要的纤维屈曲模式(图4)。

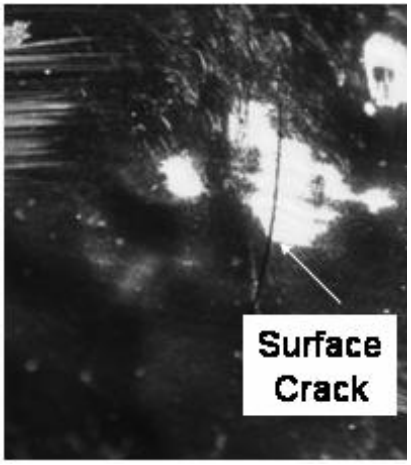

IM-7/TEMBO™ BG-1.5.0 和 TEMBO™ BG-2.0 的样品分别能够承受十到十五次完整的弯曲循环,之后基体树脂中产生了大的表面裂纹(图5)。在尼康显微镜下,五十倍放大倍数时观察到了纤维失效。尽管这些样品表现出良好的形状记忆性能(即重新加热时形状恢复),但树脂开裂的出现表明其具有脆性,这对于大多数弹性记忆复合材料应用来说是不可接受的。因此,未对这些树脂材料进行后续测试。

图5. TEMBO™ BG-1.5.0/IM-7 复合材料弯曲试样经过多次弯曲循环后的莱卡立体显微镜图像。红色箭头指向一个基体损伤位置(即表面裂纹)。

3.2 展开温度与时间关系研究

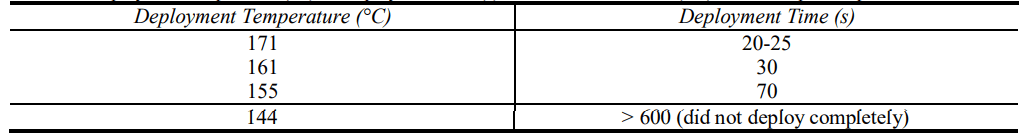

通常,TEMBO™ 弹性记忆复合材料树脂体系因其系列树脂具有宽广的玻璃化转变温度范围,而提供了在不同温度下进行包装和展开的能力。研究了使用 TEMBO™ BG-1.3(v.2) 树脂体系制造的弹性记忆复合材料层压板的展开温度和时间。该实验结果汇总于表5。处于弯曲或变形状态的试样经受不同温度,并监测和记录其展开所需时间。使用置于对流烘箱中的预加热铝芯模来展开试样。定期打开烘箱门以监测展开进度。如表5所示,展开时间从约20秒(即171°C)到“未完全展开”(即144°C)不等。通过适当的温度控制,似乎可以实现部分展开或分阶段展开。

表5. TEMBO™ BG-1.3(v.2)/IM-7 复合材料试样的展开温度与展开时间对应关系。

3.3 真空放气测试结果

对 TEMBO™ BG-1.3(v.2) 和 TEMBO™ DP-5.1 的纯树脂试样进行了真空放气测试。进行这些测试是为了评估树脂在模拟热真空环境中的性能。采用鲍尔航空航天公司的真空暴露浊度计放气测试规程来评估材料的真空放气响应。需要指出的是,进行这些测试的普遍动因是需要低放气材料以控制天基光学系统中光学元件间的交叉污染。

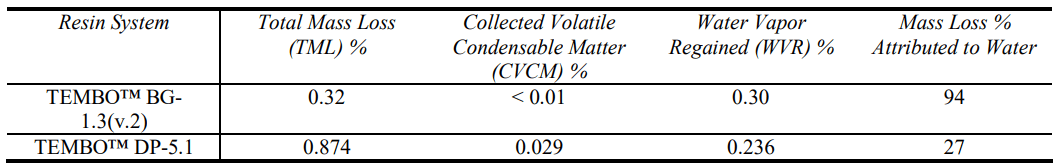

TEMBO™ BG-1.3(v.2) 和 TEMBO™ DP-5.1 的结果总结于表6。两种树脂体系均满足空间应用的要求。历史上,筛选拒绝航天器材料的标准一直是重量损失和冷凝放气产物限值,分别为1.0%和0.1%。TEMBO™ BG-1.3(v.2) 的TML为0.32%,CVCM小于0.01%;而 TEMBO™ DP-5.1 显示出略高的值,分别为0.847%和0.029%。在树脂体系 TEMBO™ BG-1.3(v.2) 中观察到的重量损失几乎全部(即94%)是水分,其WVR为0.30%证明了这一点。相比之下,树脂体系 TEMBO™ DP-5.1 仅有27%的重量损失为水分,表明该体系释放了其他小分子。这些结果分别与其他完全固化的非弹性记忆复合材料氰酸酯树脂和环氧树脂的真空放气性能相一致。

表6. 真空暴露浊度计放气测试结果。

3.4 基于弹性记忆复合材料的光学器件进展

为了确定使用该材料制造光学器件的可行性,使用弹性记忆复合材料树脂 TEMBO™ BG-1.3(v.2) 制备了复合复制镜面。复合光学器件在直径为5.0和10.0厘米(即2和4英寸)的球面芯模上制备。这些芯模被抛光至光学质量,球面曲率半径分别为3.00和2.10厘米。在芯模上涂覆一层薄镍层(即2至20微米),随后铺叠数层复合材料铺层。对部件进行压实、固化并脱模,得到最终的复合光学器件。

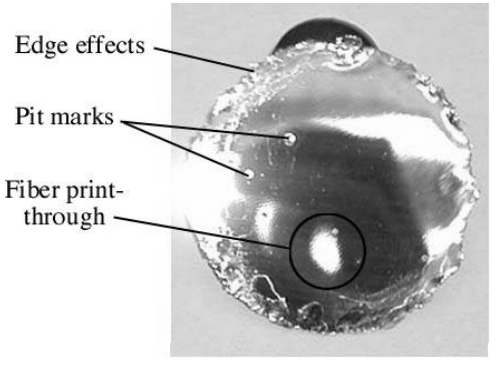

第一个原型反射器如图6所示。由于从模具上脱模反射器时遇到的问题,观察到边缘处存在明显变形。此外,在电铸过程中模具表面残留的污染物导致观察到一些凹坑标记。最后,弹性记忆复合材料层压板与镍反射表面表现出良好的粘附性,但可见一些纤维印透现象。

图6. 使用弹性记忆复合材料树脂 TEMBO™ BG-1.3(v.2) 开发的第一个原型反射器。

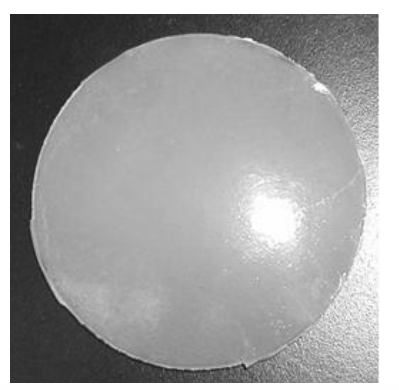

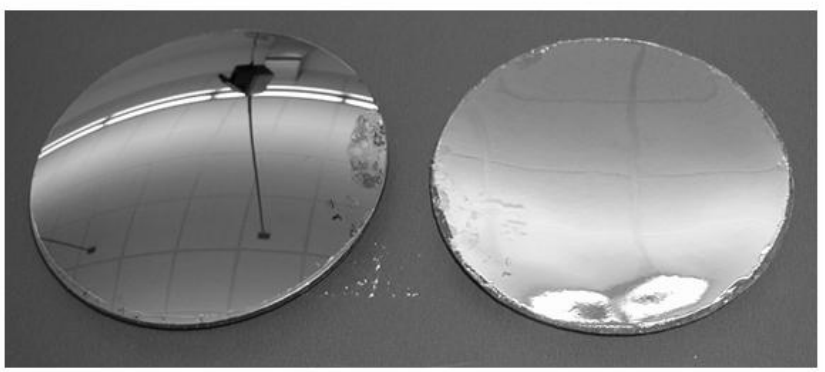

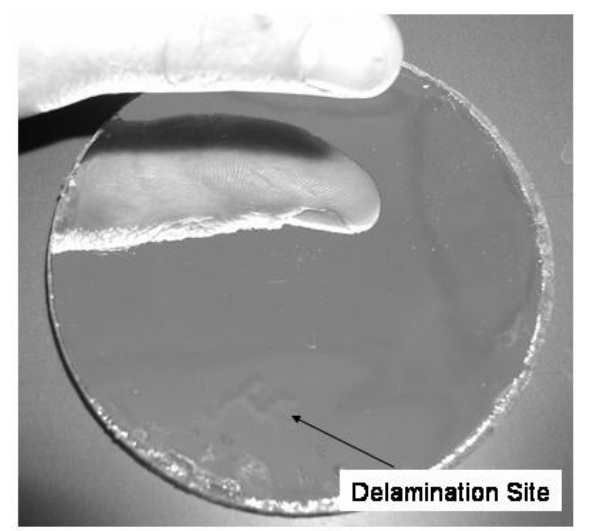

自从第一个原型件生产以来,在开发可行的基于弹性记忆复合材料的光学器件方面已经取得了显著进展。一个有代表性的弹性记忆复合材料反射器如图7所示。图7显示了该复合反射器的复合材料侧和反射侧。反射器的光学表面显示出一些纤维印透,导致表面未达到光学质量要求,但质量远高于初始原型。在此情况下,由于电镀金属层表面存在污染物,留下了少数几处分层部位(图8)。原型反射器中遇到的凹坑标记已不复存在。这项工作仅是长期研发活动的第一步,该活动旨在开发用于各种应用的高质量弹性记忆复合材料薄膜和薄壳结构,例如薄型可折叠反射器。

图7. 使用弹性记忆复合材料树脂 TEMBO™ BG-1.3(v.2) 生产的代表性复合复制光学器件。顶部:复合材料组件视图;左下:模具芯模;右下:基于复合材料的光学器件的反射金属表面视图。

图8. 使用 CTD-NRA/6-BG-1.3(v.2) 生产的基于复合材料的复制光学器件的分层部位。

四、结论

本文介绍了应用于可展开光学质量复合镜面的弹性记忆复合材料的研究进展。材料开发工作侧重于优异的弯曲与恢复性能、低放气性能、高温耐受性以及易于加工性,这些努力使氰酸酯弹性记忆复合材料树脂成为此类光学应用的主要候选材料。此外,低玻璃化转变温度的环氧弹性记忆复合材料树脂已被证明能提供优异的弯曲与恢复性能,并具有良好的加工特性,但其真空放气性能稍逊。树脂体系 TEMBO™ BG-1.3(v.2) 和 TEMBO™ DP-5.1 的玻璃化转变温度值分别为 170°C 和 71°C。目前正在努力开发一系列性能优异的弹性记忆复合材料树脂,以覆盖光学应用所需的宽范围玻璃化转变温度。

由树脂体系 TEMBO™ BG-1.3(v.2) 和 TEMBO™ DP-5.1 制备的复合材料在真空环境中展现出优异的形状记忆性能和良好的放气测试结果。基于平纹编织碳纤维 IM-7 增强材料的复合材料已被证明具有表现优异物理性能的弹性记忆行为。单层复合材料层压板在超过二十次完整弯曲循环后未显示基体或纤维损伤。最后,对使用弹性记忆复合材料树脂制造薄壳光学器件的初步工艺研究,在纤维印透以及弹性记忆复合材料基底与反射表面的粘附性方面取得了重要结果。

香港星云先进技术有限公司(NAT)是Composite Technology Development(CTD)代理商,采购(高性能树脂(环氧树脂、氰酸酯等)、尖端复合材料、压力容器)请立即联系我们。

深圳办事处地址:深圳市光明区艾维普思大厦808