很多人以为家电生产就是“流水线+工人”,走进海信才发现:现在的工厂,是机器人在干活、AI在质检、数据在指挥。从一台电视到一台冰箱,从零部件到成品,全流程都被数字化“管”得明明白白。

今天,我们用真实数据和现场场景,带你看懂海信的智能制造——不是概念,是每天都在跑的效率、质量和成本优势。

先看一组硬数据:海信智造到底有多强?

海信视像青岛工厂:全球电视行业首座“灯塔工厂”,自动化率超70%,6条线单日产能突破1.7万台电视。

贵阳海信高效线:机器人自动化率57%,MES系统让设备综合效率(OEE)提升22%,故障停机减少40%。

海信冰冷工厂:获评国家级绿色工厂,换线效率提升87%,定制化订单交付周期缩短30%。

AI视觉质检:能识别0.1毫米级缺陷,准确率99.5%,比人工快3倍、漏检率几乎为零。

全链路降本:通过数字孪生+预测性维护,单厂年节约成本超千万元,不良率下降60%+。

这些数字不是PPT,是海信每天的生产成绩单。

看懂海信智造的核心逻辑

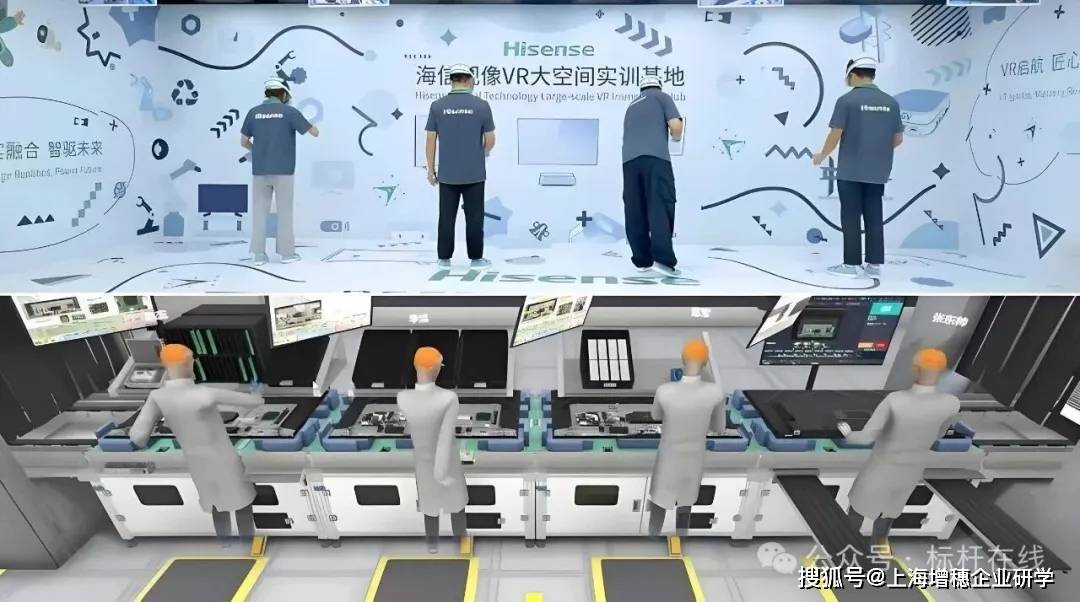

在海信电视灯塔工厂,你看不到传统流水线的拥挤和重复。

5G+AGV小车,物料自动配送,不用人拉、不用人搬,路线实时优化。机器人带“眼睛”(视觉相机)+“大脑”(AI算法),面板卡合精度达0.1毫米,比人手稳10倍。

换型号不用停线,系统一键切换,换线效率提升87%,小批量、多品种订单也能快速交付。车间有个“数字双胞胎”,设备状态、产量、质量实时同步,哪里有问题一眼就看见。

研学看点:看5G+机器人如何协同、看柔性产线如何快速换型、看数字孪生如何“指挥”生产。

以前质检靠人眼,累了、困了就容易漏检。现在海信用AI质检。

屏幕坏点、色差、边框缝隙、接口瑕疵……18道智能检测,0.1毫米缺陷都逃不过。单台电视检测时间从3分钟→30秒,效率提升5倍。每台产品的检测数据都入库,形成“质量知识库”,反过来优化工艺。

研学看点:体验AI视觉检测、看质量数据如何驱动工艺改进、对比传统质检与智能质检的差距。

海信的智能制造,不只是生产端,更是“用户→研发→生产”的全链路打通。

用户在APP/售后的反馈,自动归集到AI系统,62天内就能转化为产品改进点。比如RGB-Mini LED电视E8S系列:AI分析用户“画面卡顿、色彩不准”的反馈,优化算法,上市即爆款。数字化工艺库沉淀10万+条数据,新品研发周期缩短30%,试错成本下降50%。

核心逻辑:用数据把“用户要什么”和“工厂造什么”连起来,不是“我造你买”,而是“你要我造”。

看懂海信智造的核心逻辑

先数字化,再智能化:从设备联网、数据采集开始,先让生产“看得见”,再让决策“算得准”。

柔性优先,效率为王:用5G+AGV+机器人,解决“多品种、小批量”的痛点,适配市场快速变化。

质量前置,AI兜底:把质检从“事后挑错”变成“事前预防+事中检测”,用数据控质量,而不是靠人盯。

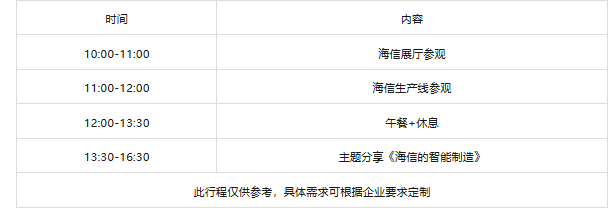

行程参考

)

amide (human) ;LLHDKGKSIQDLRRRFFLHHLAIEIHTA-NH₂)

)

)

)

)

)

)

)

)

)

)

)

)

)