“设计BOM与生产BOM脱节、物料替代无迹可寻、版本变更引发连锁错误——BOM作为装备制造项目的‘数据核心’,一旦管理失序,整个数字化体系都将沦为空谈。”

在装备制造项目中,BOM(物料清单)贯穿设计、采购、生产、售后全流程,是连接各业务环节的“数据纽带”。但传统BOM管理普遍存在诸多痛点:BOM结构不清晰,多版本并行时易出现混淆;设计BOM向生产BOM转化依赖人工,效率低下且易出错;物料替代缺乏标准化流程,紧急情况下难以快速响应;BOM数据与其他业务系统孤立,无法实现联动更新。这些问题直接导致生产计划失控、物料浪费严重、交付周期延长。

数字化BOM管理的核心构建逻辑:

1. 构建“一体化BOM体系”

打破设计BOM、生产BOM、采购BOM、售后BOM的信息壁垒,建立统一的BOM数据源头。通过数字化工具实现BOM的全生命周期管理,从初始设计、版本迭代到最终归档,每一次变更都实时同步至相关业务系统,确保各部门使用的BOM数据一致、准确。同时,支持BOM结构的可视化展示,让项目相关人员清晰掌握物料层级关系与依赖逻辑。

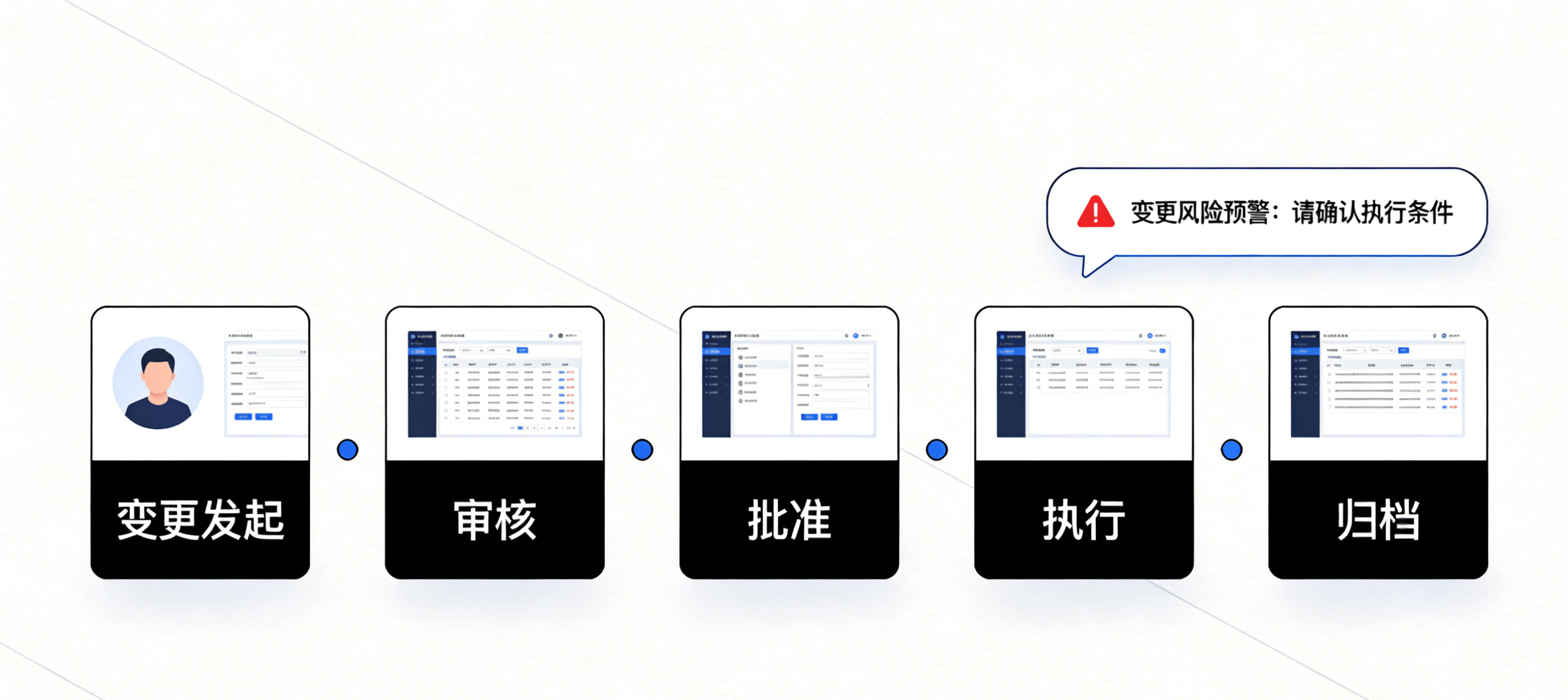

2. 实现“变更闭环管控”

建立标准化的BOM变更流程,任何变更需求都需经过发起、审核、批准、执行、归档等环节,确保变更的合理性与可控性。系统自动记录变更历史,包括变更原因、变更内容、审批记录、影响范围等,实现变更全程可追溯。针对变更可能引发的物料采购调整、生产计划变动等连锁反应,系统可自动推送预警信息至相关部门,帮助快速制定应对方案,减少变更带来的损失。

3. 支持“智能物料替代”

搭建标准化的物料替代库,录入各类物料的替代关系、替代条件、技术参数差异等信息。当某类物料出现短缺、价格上涨或质量问题时,系统可基于项目需求自动匹配合适的替代物料,并同步校验替代物料对产品性能、生产成本、交付周期的影响,为项目负责人提供数据化的替代决策支持,保障生产连续性。

BOM管理是装备制造项目数字化的“基石工程”,只有筑牢这一核心数据底座,才能实现各业务环节的高效协同与数据贯通,为数字化转型奠定坚实基础。

你在BOM管理中遇到过“版本混乱”的问题吗?评论区分享你的应对方法~

)

)

)

)

)

)

)

)

)

)

)

)

)

)