有些设备,价格高得令人咋舌。贵到什么程度?你甚至不能随便动它一下,挪个位置都得先打个电话,提前报备。想象一下,如果一家企业想要把一台进口的五轴机床稍微挪一挪位置,不是搬家,也不是卖给别人,仅仅是因为生产线需要重新规划,要移动个几米。结果,机器刚刚安置好,电源一开,屏幕上的红灯开始闪烁,系统死机,整条生产线也随之停摆。厂家那头的回应却异常平静:需要申请解锁,经过流程审批,支付相关费用,然后等工程师远程处理。

费用?几十万;时间?最少一个月;停工带来的损失?几百万。更让人哭笑不得的是,这台设备原本花了几千万购买回来的,结果买回来之后,却连挪动个地方的自由都没有。你说,这到底是购买了设备,还是在租赁?这不仅仅是个段子,而是许多高端制造企业真实的经历。

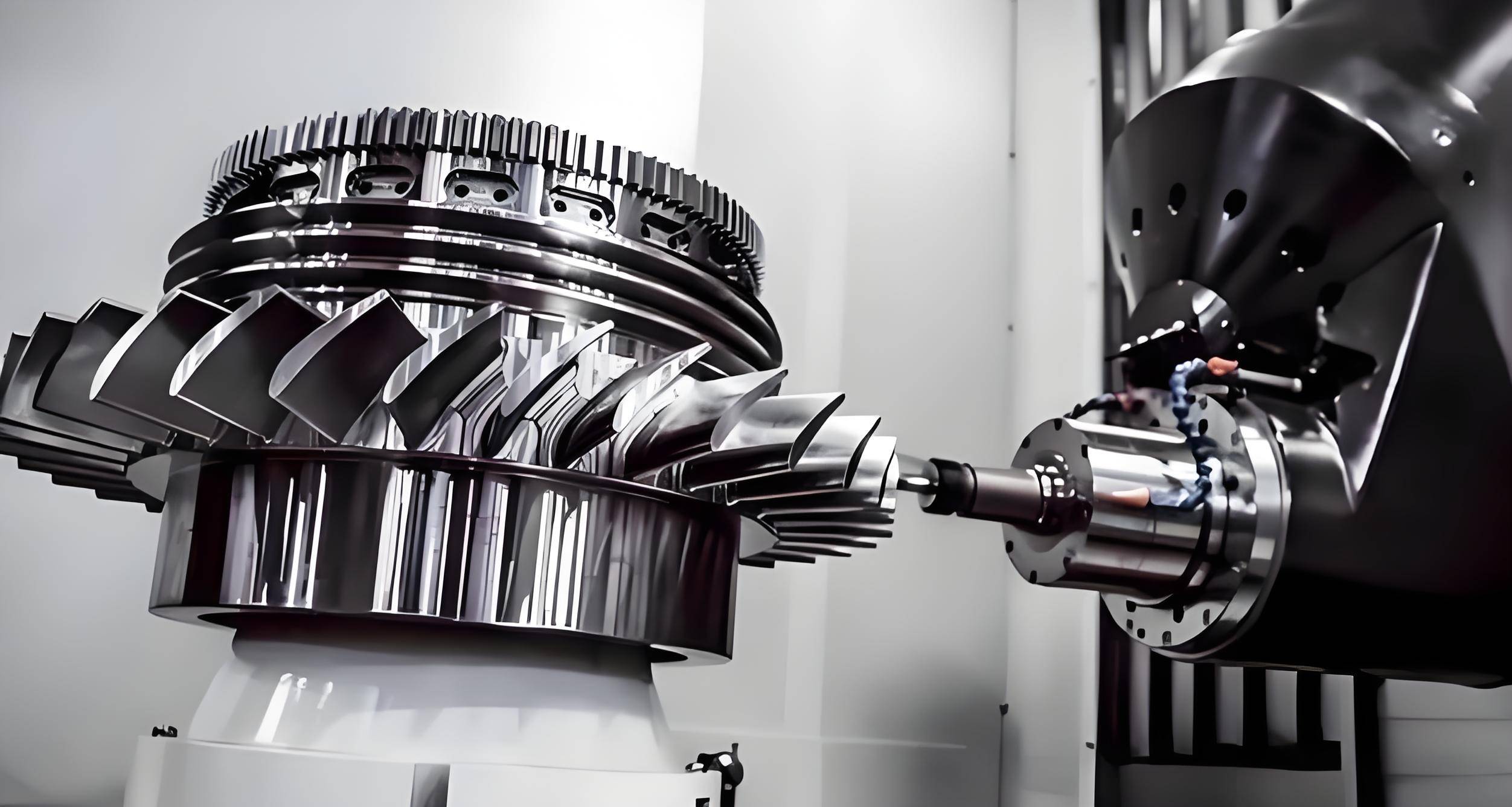

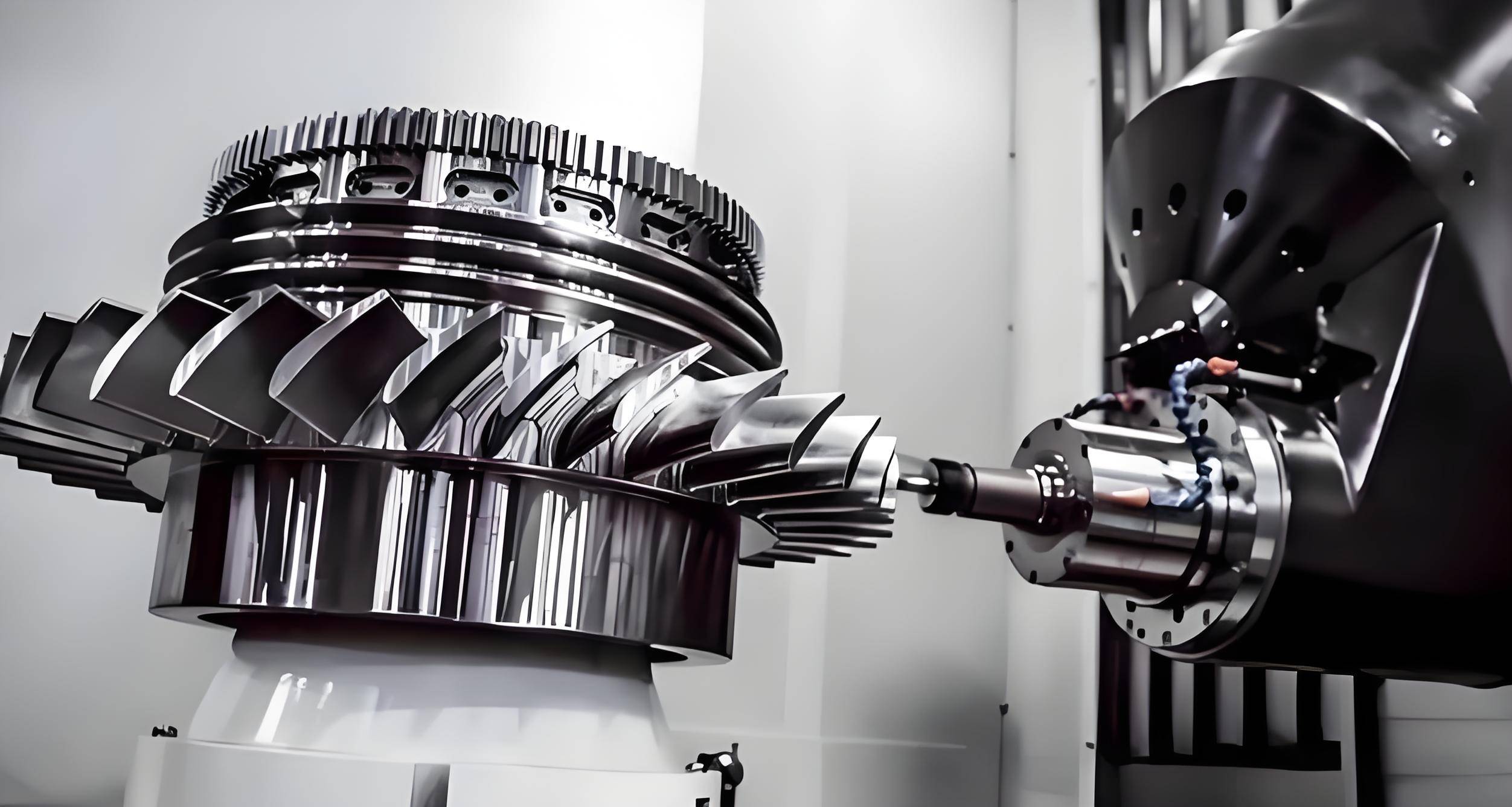

昂贵的脚镣,让人无法忍受。我们得弄明白,五轴联动机床究竟是什么。普通的机床,就像一把菜刀,只能简单地上下运动;三轴机床像木匠的凿子,能够挖坑、磨面;但五轴机床,则像一只拥有极高灵敏度的外科医生手臂,能够让刀具在五个不同维度上同时活动,精密加工出复杂的曲面。例如大飞机的涡轮叶片、潜艇的消音螺旋桨、火箭燃料贮箱的底部,这些部件的加工精度稍有差池,飞机就可能解体。

因此,五轴机床被誉为工业母机,是制造机器的机器,更是大国制造业的支柱。长期以来,美国、日本和德国三国通过《瓦森纳协定》合作对中国进行技术封锁。他们不仅不卖最先进的设备,连次先进的机器也往往附加了电子手铐,而且卖给我们的,还是缩水版的简配机型。那个时候,我们想要制造C919、打造高性能航空发动机,许多关键零件不得不依赖外国代加工。价格高得让人咬牙切齿,而且还得看他们的面子、看他们的排产计划。这种脖子被掐住的感觉,深深烙印在每一个中国重工业者的心中。

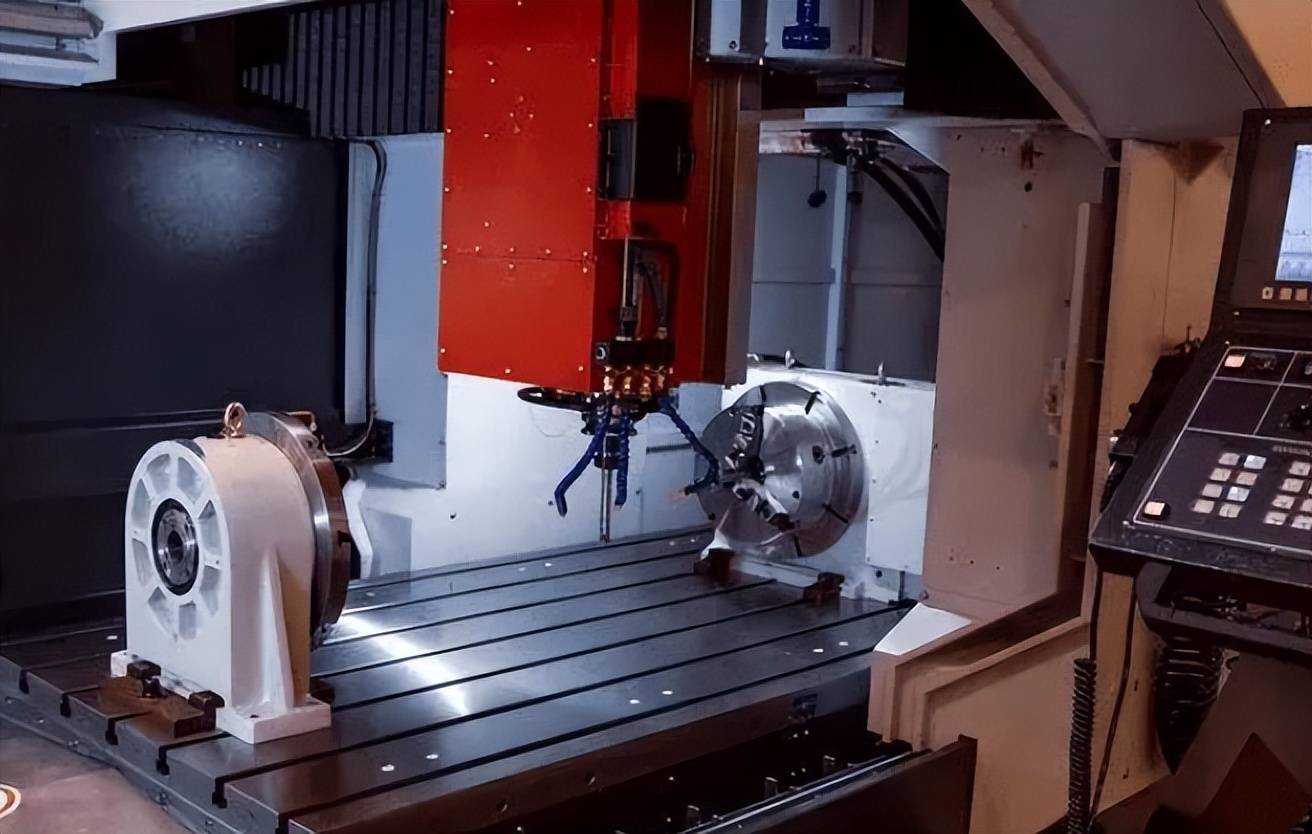

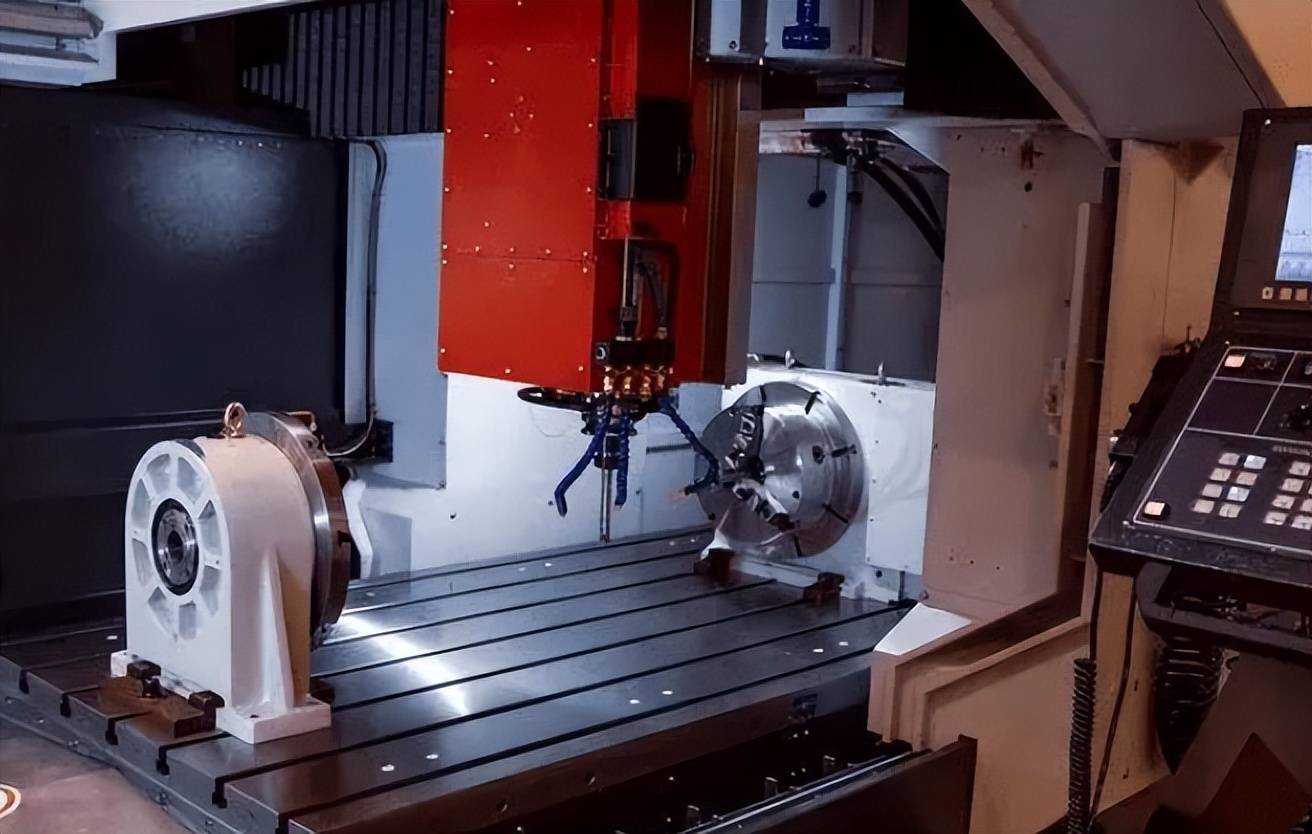

真正的突破,靠的不是寻求尊严,而是通过艰苦的努力去打破。2009年,国家启动了举世瞩目的04专项,目标只有一个——将五轴机床的核心技术从西方国家手中抢回来。这条路有多艰难?举个微观的例子,机床的导轨就像人的腿一样,不仅要承受数十吨的重量,还必须精确运行。过去,德国和日本封锁了长导轨的淬火技术,国内的技术水平最多只能生产2米长的导轨,但航空航天需要的却是10米、甚至11米的超长导轨。

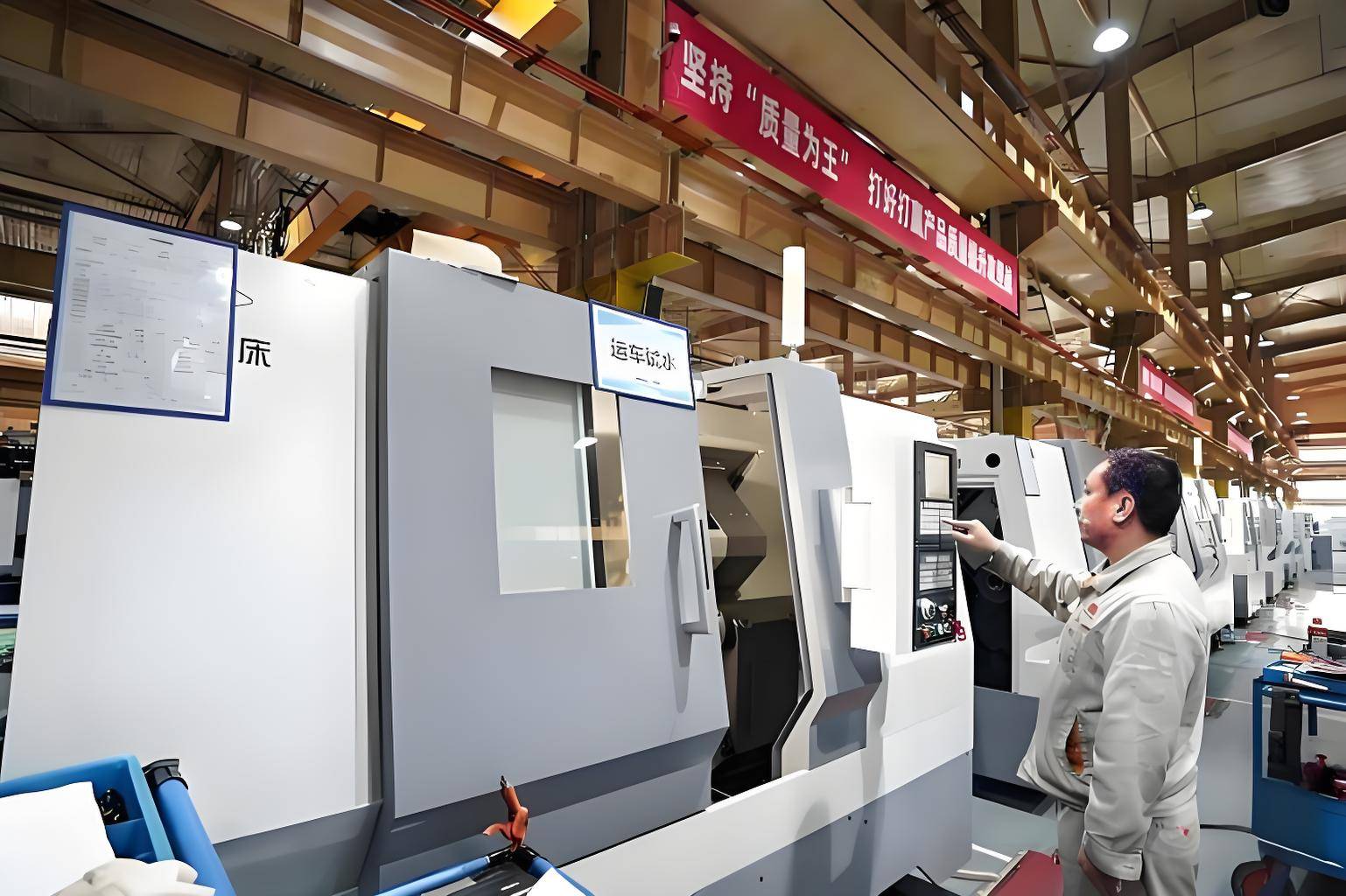

沈阳机床、华中数控等国家队带着工程师们,埋头实验室,一遍遍试错。温度稍高,钢材就变脆;温度稍低,硬度就不够。整整两年多,他们废掉了2000多个S试件,积累了上万组核心数据。正是这种死磕精神,让我们突破了导轨的一体化淬火技术,精度达到了0.01毫米,那几乎是人眼无法察觉的极致精度。而更具突破性的是大脑部分——数控系统。大连光洋的研发团队拒绝盲目模仿国外的代码,而是花了十年的时间,从底层架构开始自主研发。

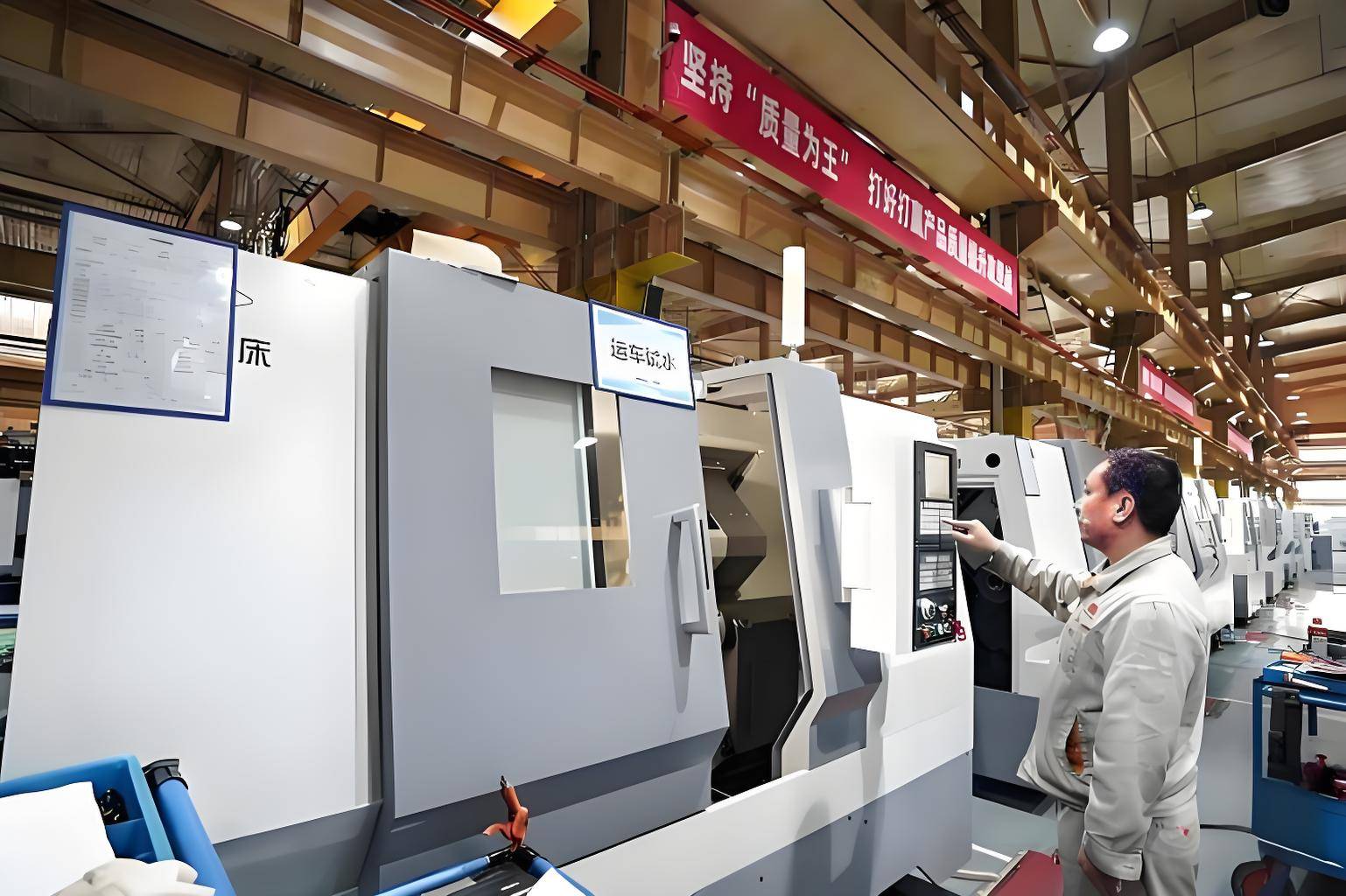

终于,在2025年,技术成果爆发。全球首台带AI芯片的国产数控系统——华中10型横空出世。它不再是一个死板的执行程序,而是集成了大模型的系统,具备了类似2-3年经验的工人的决策力。过去复杂的编程任务可能要花上大半天时间,而现在只需三分钟。这一切的重要性不言而喻:这套系统完全国产,没有后门,也没有GPS监控。我们的工厂想怎么动就怎么动,那些曾经束缚我们的电子手铐,在强大的自主研发实力面前,已变得无足轻重。

到了2025年,全球机床市场发生了一次历史性的攻守易位。根据最新行业数据显示,中国的机床出口额首次超越德国,跃居世界第一。而更具有象征意义的是,国产五轴机床在国内市场的占有率正式突破了55%的红线。这背后隐藏着一组让西方国家感到震动的数据:国产五轴机床的性能已经达到了国际先进水平,但价格却仅为进口产品的60%。以拓璞数控的幻影龙门五轴为例,过去加工大飞机蒙皮零件需要30个小时,现在仅需3小时,效率提升了整整10倍。这种性能翻倍、价格减半的暴力打法,令习惯了高利润的西方巨头措手不及。

更有戏剧性的一幕出现了,曾经高喊解锁要收80万的厂家,如今却开始频繁给中国客户打折、赠送保养,甚至在销售合同中主动承诺不再加装物理位移锁。为什么?因为他们明白,如果再摆谱,中国市场就彻底失去他们的份额。更令人惊讶的是,德国老牌巨头德马吉森精机,现在居然开始向中国企业采购关键的回转台零件。

中国制造的零件不仅精度达标,而且成本控制更具优势。从仰视到平视,甚至反向输出,这一转变只用了不到15年的时间。如今,国产五轴机床已不再局限于实验室的高精度数据,它已经广泛应用在生活的方方面面。

在航空领域,C919大飞机70%的钛合金结构件,已经交给国产五轴机床加工。这些轻薄却极强的钛合金框架,正是由国产机床一刀一刀切割出来的。在新能源汽车领域,电机壳体和变速箱零件的加工效率提升了4-5倍,这意味着我们购买的国产电动汽车,不仅性能优越,价格也能更加亲民,背后都离不开工业母机的贡献。即便在医疗器械这样需要极高精度的领域,国产五轴机床也完成了逆袭。曾经,人工关节的加工设备被德国企业垄断,一台机器价格高得让人咂舌。

如今,国产设备的精度突破至±0.02毫米,打破了这种垄断,极大地降低了老百姓更换人工关节的医疗费用。中国制造不仅走到了能造的地步,更走到了高性价比的高度。然而,挑战依旧存在,在最尖端的数控系统和高速电主轴轴承的稳定性上,我们与国际巨头之间依然有差距。更严峻的是人才缺口,目前中国高端机床领域的人才缺口高达120万。这项工作不仅要求有超强的大脑,还需要能够下车间、搞数据、写代码。

如果人才的步伐跟不上,再好的机器也只能是冷冰冰的钢铁。更重要的是,美、日等国家并不会袖手旁观。已经看到中国的五轴技术难以封锁,他们正在瞄准更高维度的光学加工和超高精度传感器领域,准备进行二次封锁。

回望这条路,从被挪动一米就锁死的囚徒,到如今全球机床出口第一的破局者,中国的机床行业每一步走得都异常艰辛。我们不是依靠弯道超车,而是依靠一批工程师在无数个不眠之夜,用最笨的办法、最硬的头皮,一点一点地把每个零件磨出来的。

曾经试图用电子手铐限制中国制造的那些人,最终发现,他们锁住的,其实是自己的未来。当大国重器不再受制于人,当核心技术掌握在自己手中,中国制造终于能甩掉所有的枷锁。未来的中国机床,不仅要大,更要尖;不仅要有量,更要有骨气。只要我们继续保持脚踏实地的精神,将工业母机做得更强大,中国制造必定能够站上世界的巅峰。

)

)

)

)

)

)

)

)

)

)

)

)

)