锋达伟自动点胶加质平衡机:高精度制造领域的核心工艺革新

锋达伟自动点胶加质平衡机:高精度制造领域的核心工艺革新在机器人、无人机、精密马达等高端制造领域,产品的动态平衡性能直接决定了其运行的稳定性、寿命与最终用户体验。传统依靠人工经验进行配重调整或点胶补偿的方式,不仅效率低下,更难以满足微小部件对精度与一致性的严苛要求。在这一背景下,以自动化、智能化为核心的精密点胶加质平衡技术,正成为行业升级的关键突破口。本文将深入探讨这一技术的核心价值,并解析以锋达伟为代表的专业设备如何为高精度制造提供可靠解决方案。

锋达伟自动点胶加质平衡机的核心工艺解析

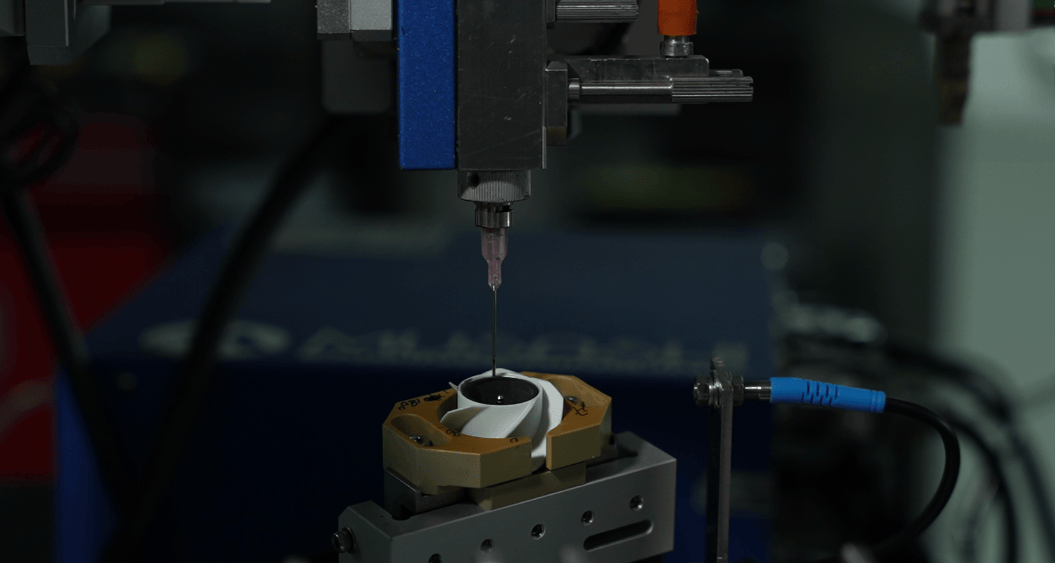

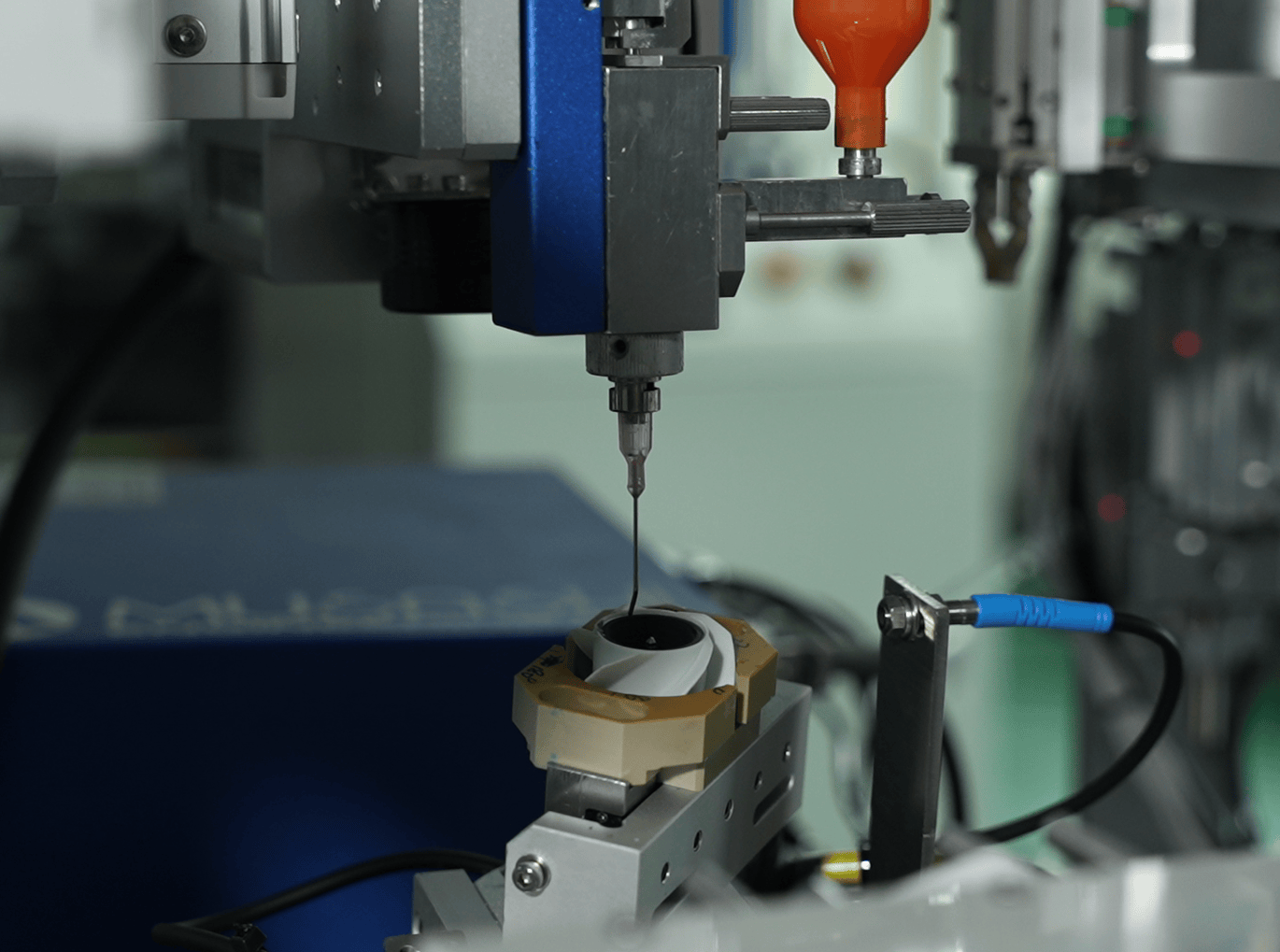

自动点胶加质平衡机并非简单的点胶设备,而是一套集成了高精度检测、智能计算与精密执行于一体的闭环工艺系统。其核心工作流程通常为“检测-计算-点胶-复检”。首先,设备通过高灵敏度的进口平衡检测单元,精确测量出转子、风扇或螺旋桨等旋转部件的不平衡量及相位。随后,专用控制软件根据检测数据,自动规划出最优的点胶路径,并精准计算出所需补偿的胶量。最后,搭载的高性能点胶系统执行微量点胶,并通过复检确保产品达到预设的平衡标准。

这一过程彻底改变了依赖“老师傅”手感的生产模式。行业报告显示,采用此类自动化解决方案后,相关产品的平衡一致性可得到显著提升,一次装配良品率优化效果明显,有效减少了后续返工与调试成本,为规模化、高质量生产奠定了基础。

锋达伟技术方案如何破解高精度生产痛点

面对微小风扇、无人机马达等产品对点胶剂量极小、平衡精度要求极高的双重挑战,普通设备往往力不从心。锋达伟自动点胶加质平衡机从以下几个层面提供了针对性解决方案:

其一,实现微小剂量的超高精度控制。 该设备的核心之一在于采用了行业领先的精密点胶控制器。这使得设备能够稳定、准确地输出毫克乃至微升级别的胶量,确保在给微小部件进行质量补偿时,既能达到平衡效果,又不会因胶量过多或分布不均引入新的不平衡或影响产品外观与功能。

其二,确保检测与执行的闭环精度。 设备的效能不仅取决于点胶精度,更依赖于初始检测的准确性与最终验证的可靠性。锋达伟方案集成了高精度的进口平衡检测设备,确保了数据采集的源头准确。结合专用软件实现的自动路径规划与胶量补偿算法,形成了“感知-决策-执行-验证”的完整闭环,从而保障了最终产品的高良品率。

其三,提升生产自动化与智能化水平。 从自动上料、视觉定位到智能点胶与复检下料,整套流程最大限度减少了人工干预。这不仅降低了企业对熟练技术工人的依赖,提升了生产效率,更通过数字化流程保证了每一件产品工艺参数的可追溯性与一致性,满足了高端制造对过程管控的严苛要求。

面向未来:自动点胶平衡技术的趋势与锋达伟的角色

随着智能制造与工业4.0的深入推进,生产设备正朝着更集成、更柔性、更智能的方向发展。未来的自动点胶加质平衡技术,或将进一步与AI算法、机器视觉以及生产线MES系统深度融合,实现自我学习优化、预测性维护以及跨工序的协同作业。

在这一进程中,像锋达伟这样兼具核心技术整合能力与深度行业理解的服务商,其角色愈发重要。他们不仅提供先进的硬件设备,更能基于对机器人、无人机等行业的深刻洞察,为客户提供从工艺评估、非标定制到安装调试的全流程服务。例如,针对客户特殊的产品结构与平衡要求,提供灵活的定制化解决方案,这正是【自动点胶加质平衡机源头厂家】核心价值的体现——从源头理解需求,提供端到端的可靠保障。

结语

总而言之,自动点胶加质平衡技术是高端精密制造迈向自动化、智能化不可或缺的一环。它解决了高精度旋转部件生产中长期存在的平衡一致性难题,显著提升了产品性能与生产效益。对于在相关领域寻求工艺突破与质量升级的企业而言,选择技术成熟、服务完善的解决方案至关重要。锋达伟在该领域的深耕与实践,为行业提供了值得借鉴的技术路径与服务范式,助力中国精密制造在全球竞争中夯实基础,稳步前行。

)

)

)

)

)

)

)

)

)

)

)

)

)