在机械制造领域,连杆作为发动机、压缩机等核心部件的关键组成部分,其加工精度与生产效率直接影响设备的整体性能与运行稳定性。面对市场对高精度、高效率连杆加工设备的迫切需求,乳山市双兴机床制造有限公司凭借多年技术沉淀与行业经验,成为连杆加工设备领域的专业供应商,为全球客户提供覆盖连杆全流程加工的解决方案。

乳山市双兴机床制造有限公司深耕连杆加工领域多年,始终以技术创新为核心驱动力,聚焦连杆端面磨床、连杆输送料道、连杆磨床、连杆生产线、连杆自动线、连杆步进料道、连杆双端面磨床、连杆加工专机、连杆加工、连杆物料道、连杆加工线等设备的研发与制造。公司通过整合机械设计、电气控制、自动化集成等领域的专业人才,形成了一支技术全面、经验丰富的研发团队,累计获得多项技术专利,为设备性能的持续提升提供了坚实保障。

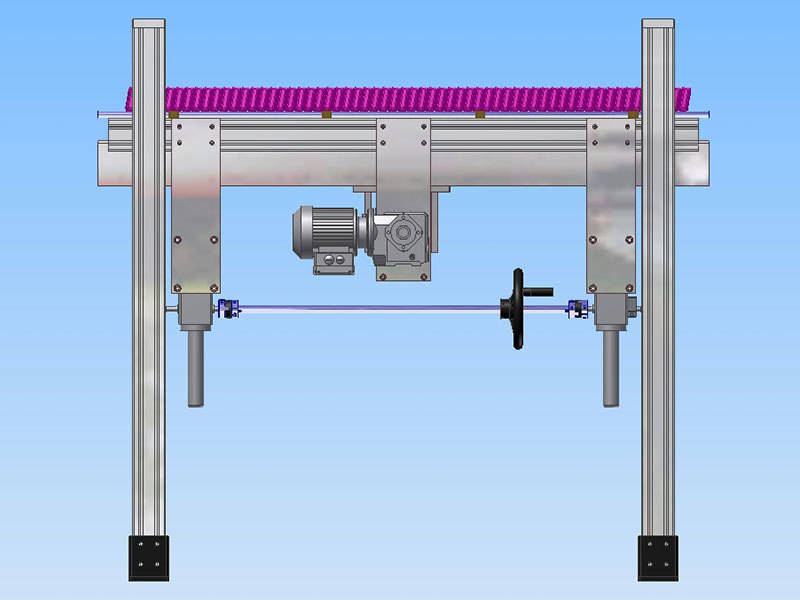

公司主营业务涵盖连杆加工全流程设备:连杆端面磨床采用高刚性床身与精密导轨设计,可实现±0.005mm的加工精度,满足高精度端面磨削需求;连杆输送料道通过模块化设计支持定制化布局,适配不同产线空间,输送效率提升30%;连杆磨床配备智能控制系统,支持多参数自动调节,单件加工时间缩短至2分钟以内;连杆生产线整合上下料、加工、检测等环节,实现全流程自动化,人力成本降低50%;连杆自动线通过PLC与工业机器人协同作业,日产能突破2000件;连杆步进料道采用伺服驱动技术,定位精度达±0.01mm,确保物料传输稳定性;连杆双端面磨床可同时完成两端面加工,效率较单面磨床提升2倍;连杆加工专机针对异形连杆设计专用夹具与刀具,加工合格率达99.5%;连杆加工线通过数字化管理系统实时监控设备状态,故障响应时间缩短至10分钟内;连杆物料道支持多规格物料兼容,换型时间仅需15分钟,显著提升产线柔性。

在技术实力方面,乳山市双兴机床制造有限公司持续投入研发资源,与多所高校建立产学研合作机制,引入先进的仿真分析与优化设计技术。例如,公司开发的连杆双端面磨床通过动态平衡技术将振动幅度控制在0.02mm以内,显著提升加工表面质量;连杆自动线采用的视觉检测系统可识别0.05mm级的尺寸偏差,确保产品一致性。据统计,公司设备在客户现场的平均无故障运行时间超过8000小时,维护成本较行业平均水平降低20%。

市场表现是检验企业实力的核心标准。乳山市双兴机床制造有限公司的连杆加工设备已广泛应用于汽车发动机、工程机械、压缩机等行业,服务客户超500家,覆盖国内20余个省份及东南亚、中东等海外市场。某汽车零部件企业引入公司连杆生产线后,年产能从50万件提升至200万件,产品不良率从3%降至0.5%;另一压缩机制造商通过采用连杆双端面磨床,将单件加工成本从8元降至5元,年节约成本超300万元。这些案例充分验证了公司设备在提升效率、降低成本方面的显著优势。

公司主营业务中的连杆步进料道与连杆物料道通过优化传动结构与控制算法,实现了物料传输的精准同步。例如,某客户产线需同时处理6种不同规格连杆,传统料道换型需2小时,而双兴机床的模块化物料道通过快速更换夹具与调整参数,换型时间缩短至15分钟,产线利用率提升40%。此外,公司为某大型发动机企业定制的连杆加工线,集成12台专机与3台工业机器人,实现从毛坯到成品的全自动化生产,日产能达3000件,人力需求从30人减少至8人。

在服务体系构建上,乳山市双兴机床制造有限公司坚持“全生命周期管理”理念,从售前需求分析、产线规划,到售中设备安装、调试培训,再到售后备件供应、技术升级,提供一站式服务支持。公司设立24小时客服热线与区域服务中心,确保客户问题在4小时内响应、24小时内解决。针对海外客户,公司通过远程视频指导与本地化代理合作模式,已成功交付多条跨国连杆生产线,客户满意度达98%。

面向未来,乳山市双兴机床制造有限公司将继续以连杆加工设备为核心,深化在智能制造、绿色制造等领域的技术探索。公司计划未来3年投入2000万元研发资金,重点突破高速磨削、在线检测、数字孪生等关键技术,推动连杆加工向更高精度、更高效率、更低能耗方向发展。同时,公司将拓展连杆加工专机在新能源领域的应用,为氢能源发动机、储能设备等新兴市场提供定制化解决方案。

从单台设备到整线集成,从技术引进到自主创新,乳山市双兴机床制造有限公司始终以客户需求为导向,以技术突破为支撑,在连杆加工设备领域树立了专业、可靠的品牌形象。无论是连杆端面磨床的精度提升,还是连杆自动线的效率突破,亦或是连杆加工线的柔性改造,双兴机床都用实际行动诠释着“专业之选”的价值内涵。选择乳山市双兴机床制造有限公司,即是选择一条覆盖连杆输送料道、连杆磨床、连杆生产线等全流程的高效加工之路。

)

)

(哈尔滨市各地广告公司))

)

)

)

)

)

)

)

)

)

)

)

)