今天分享的是:商业航天行业系列六:3D打印:柔性制造的引擎,重塑火箭价值链

报告共计:34页

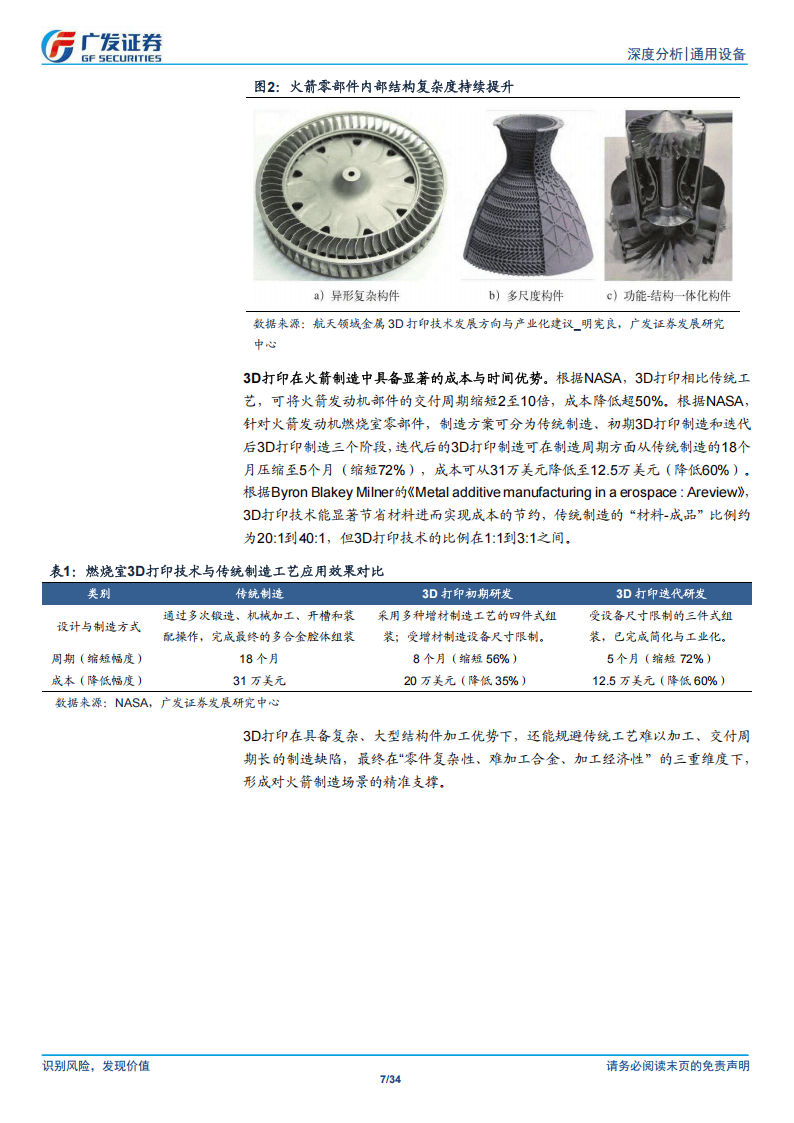

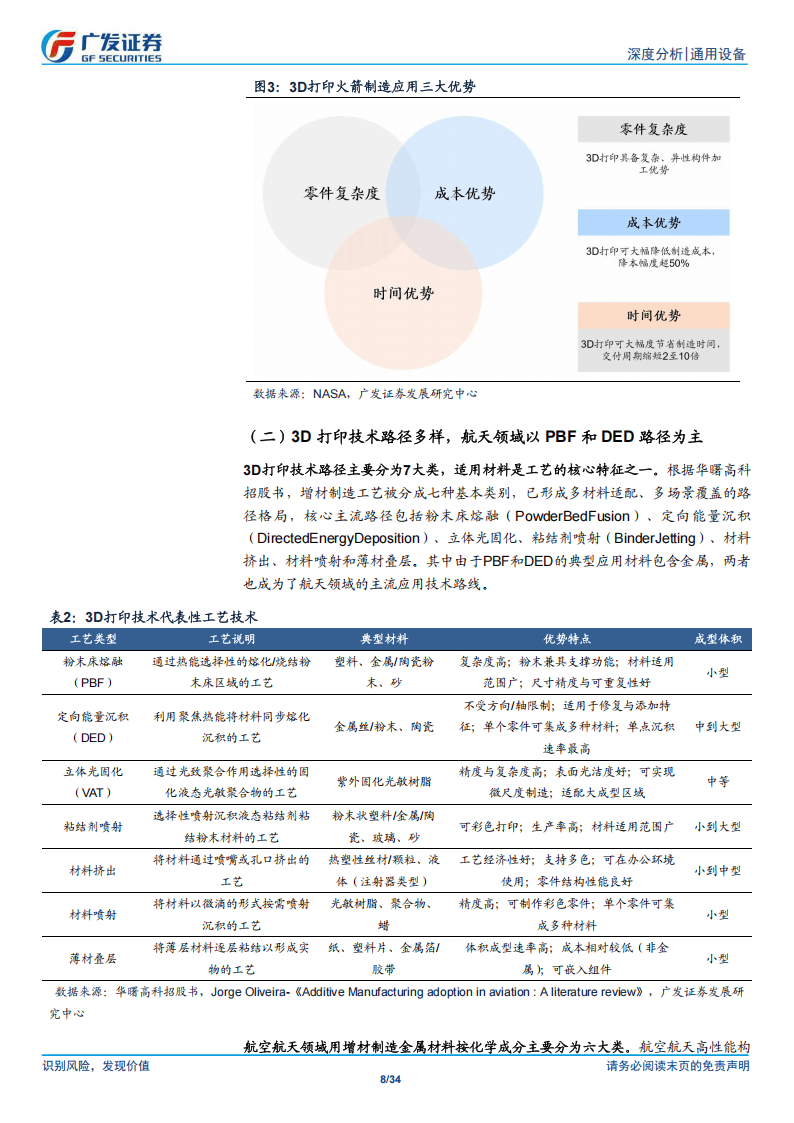

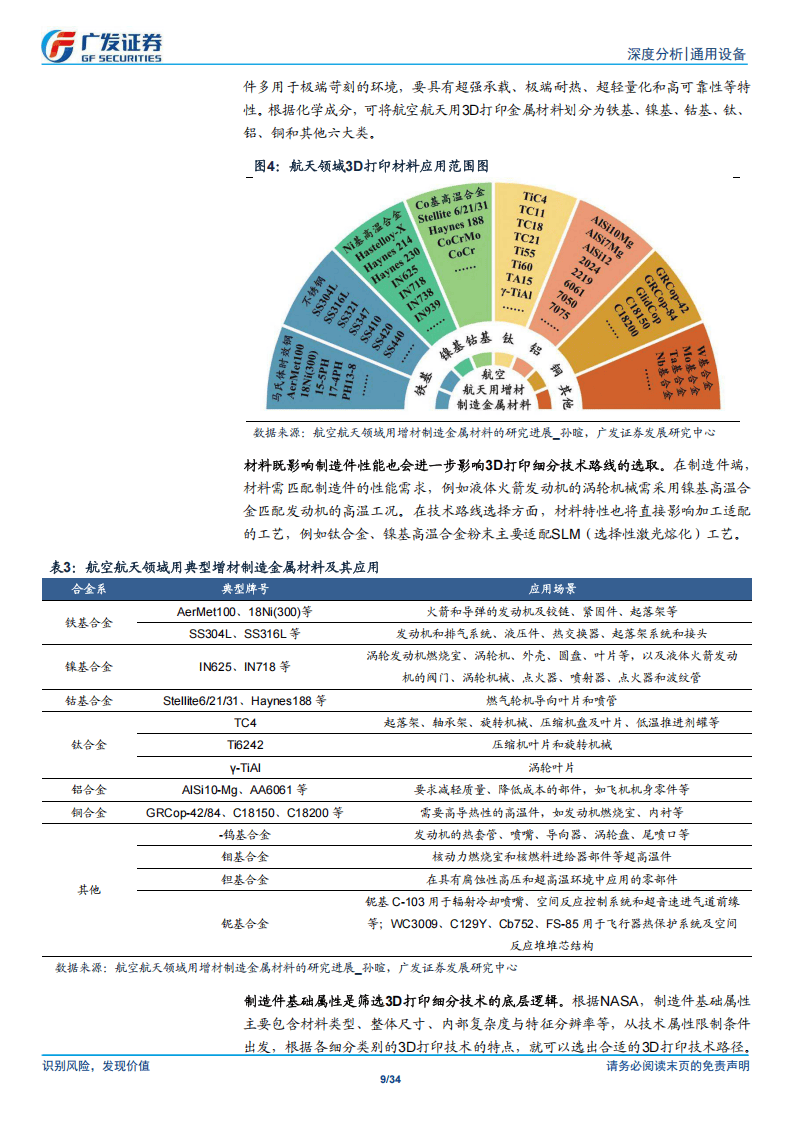

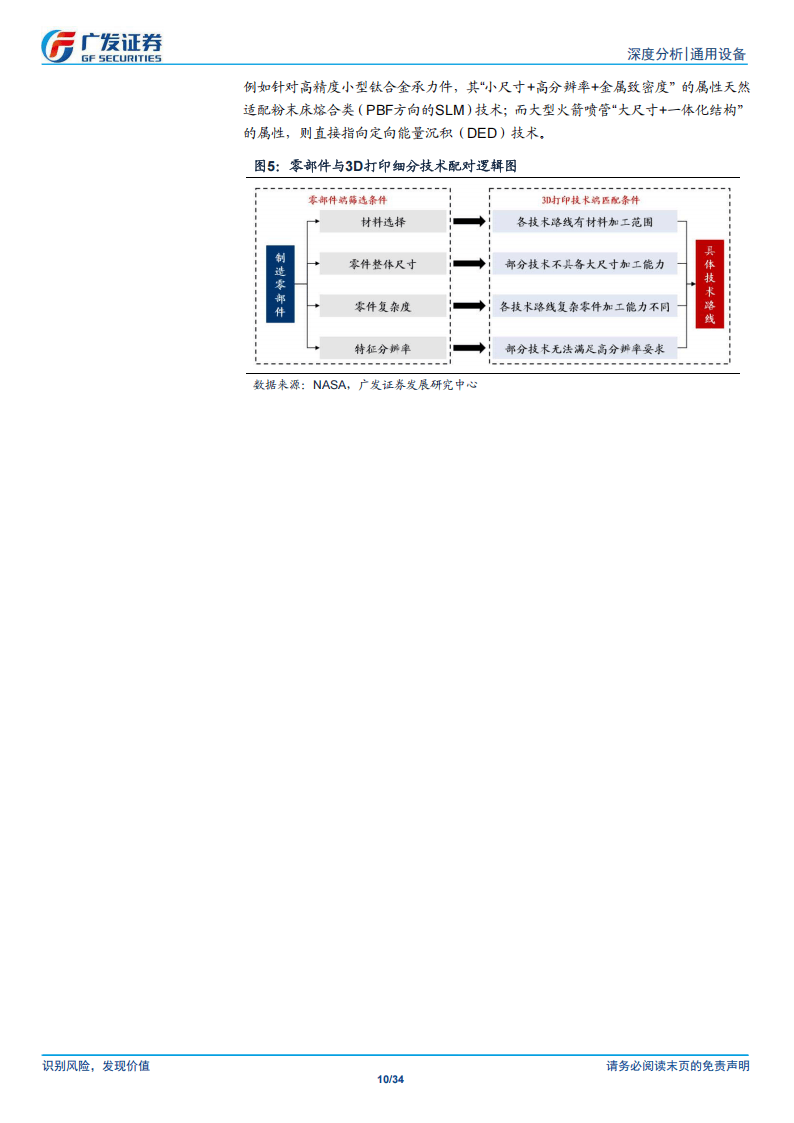

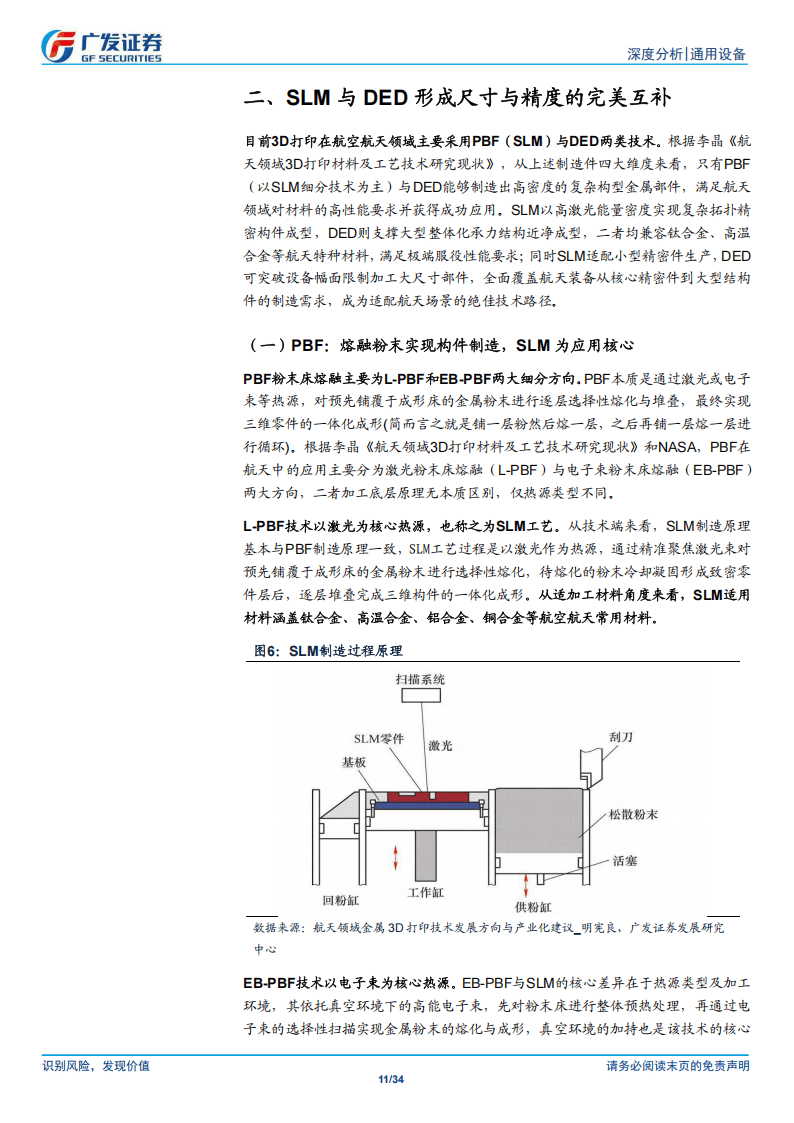

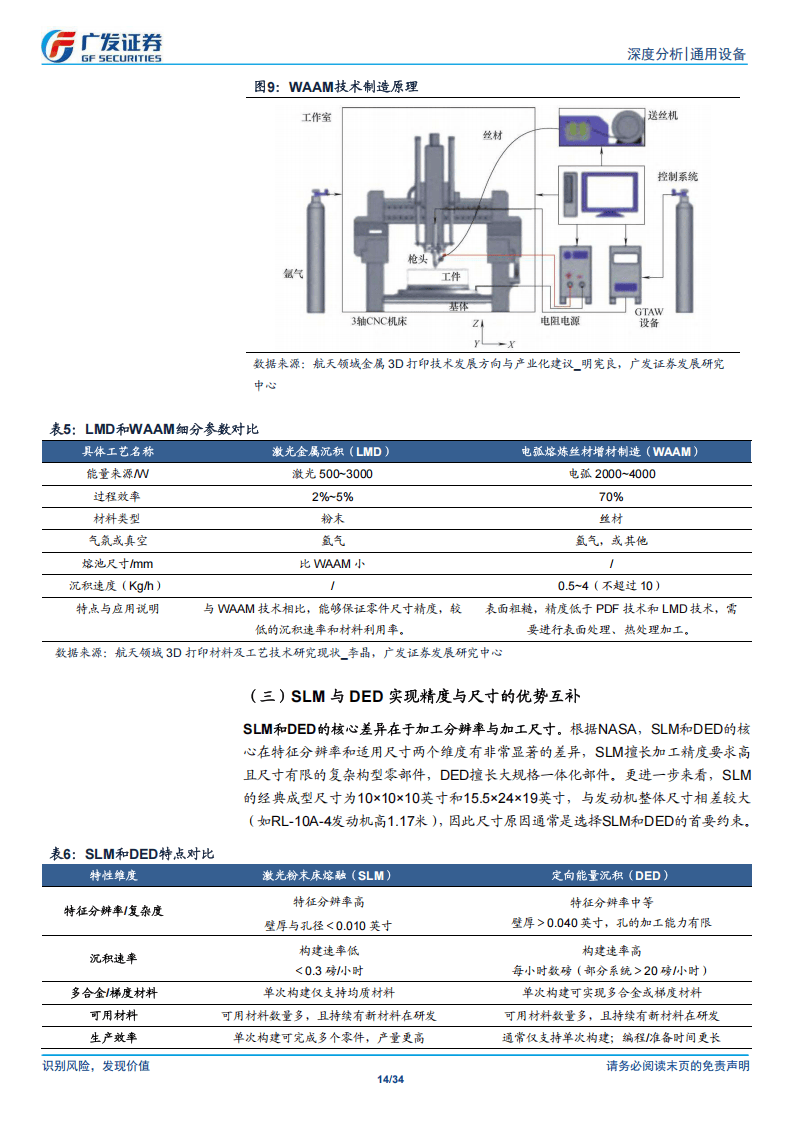

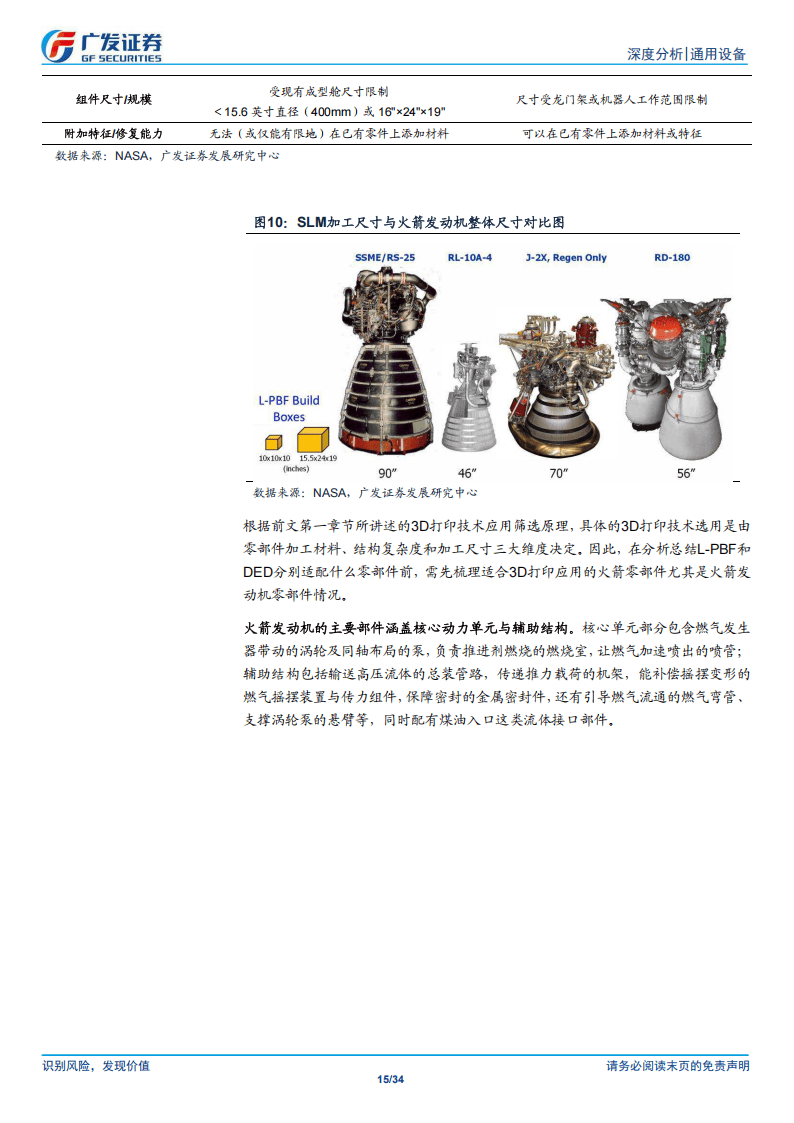

3D打印凭借增材成型原理,高度契合商业航天高性能、异形复杂、整体化的制造需求,能突破传统加工工艺瓶颈,在性能、成本、时间维度形成显著优势,成为重塑火箭价值链的核心技术,其材料类型、零件尺寸和复杂度是细分技术筛选的关键依据。商业航天制造以金属材料为主,因此适配金属加工的PBF和DED成为主流技术路径,二者形成精度与尺寸的互补格局。其中PBF以SLM为核心,适配小型精密复杂零部件,主要应用于火箭发动机推力室喷注器、燃烧室铜内壁;DED无粉末床限制,擅长大尺寸构件制造与修复,精度稍低,核心应用于发动机喷管及延伸段、推力室外壁和火箭箭体结构件。

对比海外,国内商业航天3D打印应用渗透率偏低,发动机端尚处初级阶段,箭体端朱雀3号应用比例仅20%-30%,而海外Relativity Space已实现全箭3D打印制造。未来行业将呈现差异化增长逻辑,发动机端以火箭发动机数量提升的量增逻辑为主,箭体端则受益于发射数量增加与渗透率提升的双重驱动。

伴随我国商业航天发展加速,20.3万颗卫星组网申请推动火箭运力需求增长,3D打印在火箭端的市场空间迎来扩容,测算显示2030年80%渗透率下应用规模达259亿元,远期有望至797亿元。不过当前3D打印产业化规模化应用仍面临多重瓶颈,材料端种类有限且成本偏高,生产端存在流程协同不足、量产效率受限、质量追溯难度大等问题,而工艺规模化与大型一体化技术推进,成为突破量产瓶颈的关键方向。

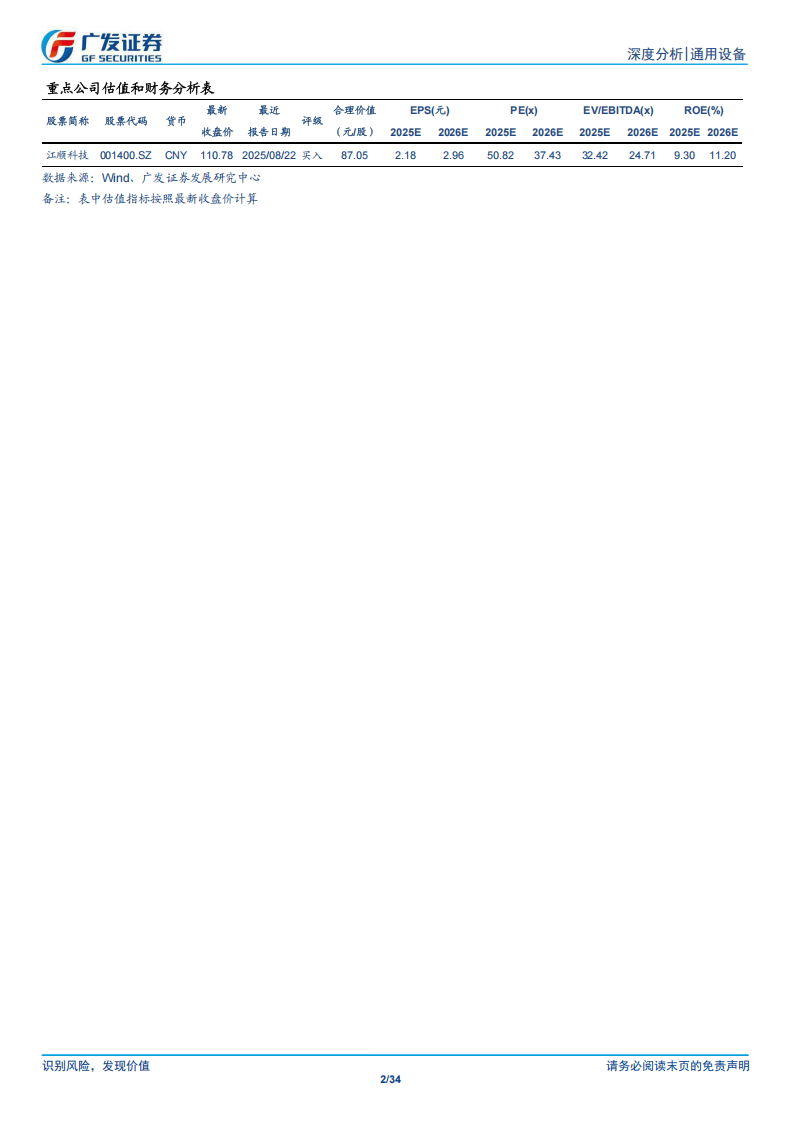

国内3D打印市场目前处于“设备先行”的产业化前期,设备端占比达55%,具备自主研发能力的设备厂商凭借核心技术率先切入航天供应链,同时国内企业也通过参股、合资等方式布局3D打印工艺在火箭发动机及大尺寸结构件的应用,推动3D打印技术在商业航天领域的落地与普及,助力行业实现轻量化、一体化、降成本的发展目标。

以下为报告节选内容

)

)

)

)

)

)

)

)

)

)

)

)

)

)

![[科室动态]唐山市人民医院放化八科收到患者感恩鲜花(唐山医院)](/img/26.jpg?text=[科室动态]唐山市人民医院放化八科收到患者感恩鲜花(唐山医院))

)