程业电热科技铠装加热板(Sheathed Heating Plate / Metal-Clad Heating Plate)是一种采用“芯丝-绝缘-护套”三层同轴封装结构的高效电加热元件,隶属于铠装加热器系列,其核心优势在于将发热元件的高效产热与金属铠装的强防护性能深度融合,可在高温、腐蚀、真空、振动等恶劣工况下实现稳定、均匀、长效的加热作业。相较于传统裸露加热丝、陶瓷加热片,铠装加热板在可靠性、适配性、控温精度上实现了全方位升级,广泛应用于高端制造、科研实验、化工冶金、航空航天等对加热性能与安全性要求极高的领域,是高端装备配套与特种加热场景的核心优选元件。

一、核心结构解析(三层同轴标志性结构,决定产品核心性能)

铠装加热板的性能优势源于其精密的分层结构设计,各组件协同作用,既保障高效传热,又实现全方位防护。从内到外,其结构依次为电阻发热芯丝、高温绝缘层、金属护套,辅以封口结构与电极引出端,构成完整的闭环加热系统。各部分的材质、工艺与功能细节如下:

1.1 电阻发热芯丝(热量源头,决定加热功率与耐温上限)

作为铠装加热板的核心产热部件,芯丝的材质选型与规格设计直接决定加热功率密度、长期耐温等级与使用寿命,需严格匹配具体工况的温度、功率需求,杜绝局部过热导致的损坏。

•核心材质:主流分为三大类,适配不同温度场景——

○镍铬合金(NiCr,如Cr20Ni80、Cr15Ni60):电阻率稳定(约1.09~1.18μΩ·m),抗氧化性优异,常温至1100℃范围内性能无明显衰减,韧性好、不易脆化,适配大多数常规中高温工况(300~800℃),是目前应用最广泛的芯丝材质;

○铁铬铝合金(FeCrAl,如0Cr27Al7Mo2):电阻率更高(约1.45~1.55μΩ·m),耐温上限可达1300℃,高温抗氧化性优于镍铬合金,但高温下(>1000℃)易脆化,需控制工作温度与冷热冲击频率,适配中高温强抗氧化场景;

○超高温特种合金(钼硅合金MoSi₂、钨合金W):耐温可突破2000℃,其中MoSi₂适用于1200~1800℃,钨合金可适配2000℃以上超高温,但仅能在真空或惰性气氛(氩气、氮气)下使用,避免氧化失效,主要用于高端科研、特种冶金场景。

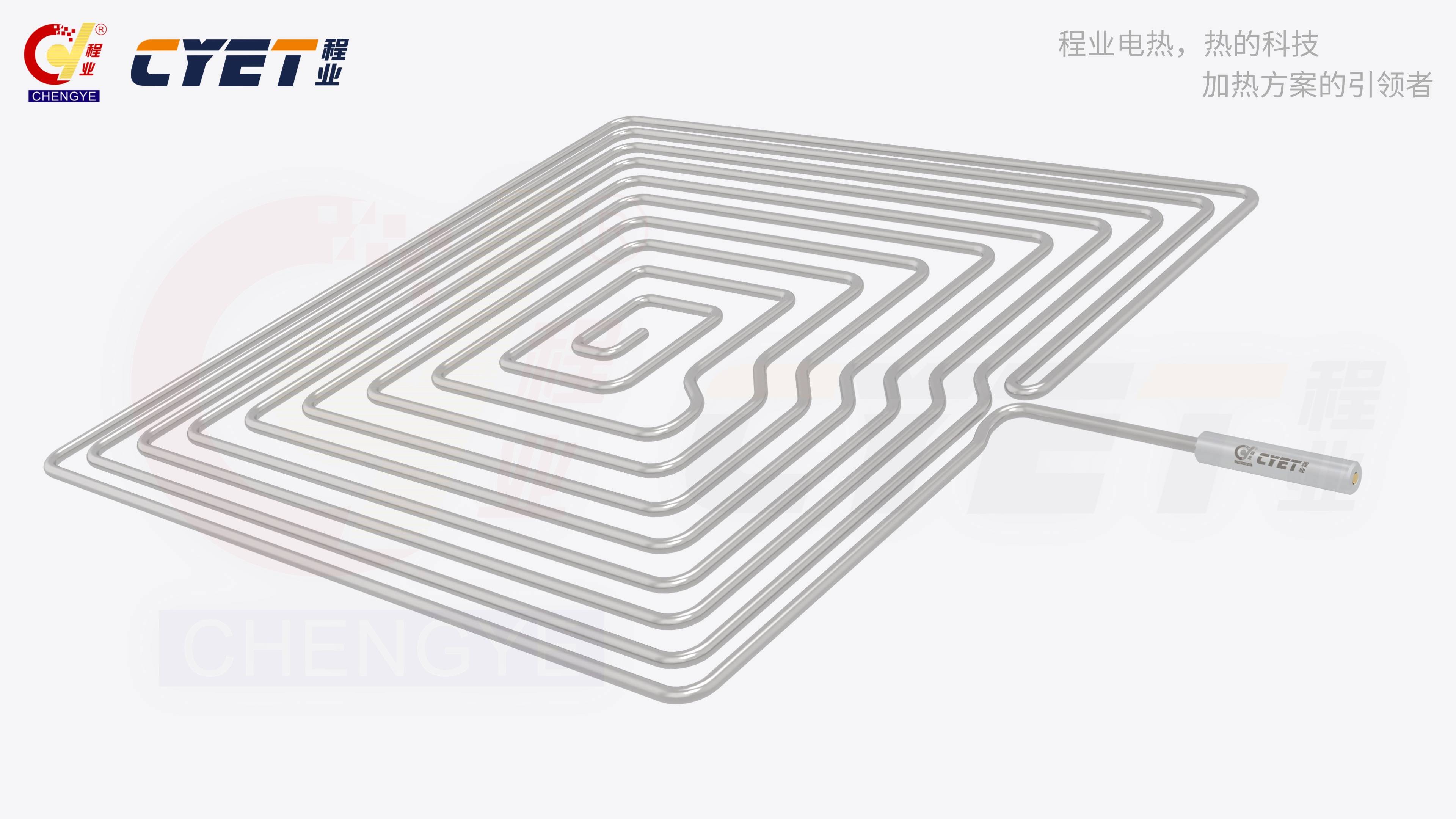

•结构与工艺:根据功率需求,芯丝经精密绕制成螺旋状、波纹状或直线状,线径控制在0.1~1.0mm,绕制螺距1~3mm,确保热量均匀生成、无局部热点;两端预留引出段(线径略粗,0.8~1.2mm),用于连接电极,引出段需做绝缘包覆处理,避免与金属护套短路;部分高端产品采用“分段绕制”设计,可实现多区域独立控温,适配不同部位的加热需求。

1.2 高温绝缘层(安全传导屏障,兼顾绝缘与传热)

绝缘层位于芯丝与金属护套之间,是保障加热板安全稳定运行的关键,承担电气隔离(防止芯丝与护套短路漏电)与热量传导(将芯丝热量传递至护套)的双重功能,其材质与填充工艺直接影响绝缘可靠性与传热效率。

•核心材质:优先选用高绝缘、高热导率、耐高温的无机粉末,主流分为三类——

○氧化镁(MgO):绝缘强度高(>20kV/mm),热导率可达30W/(m·K),成本适中,耐温上限1000℃,是目前最常用的绝缘材料,但吸湿性强,生产过程中需经过1200℃以上高温干燥处理,避免吸潮导致绝缘性能下降;

○氧化铝(Al₂O₃):耐高温性能更优(耐温可达1800℃),绝缘性、化学稳定性优于氧化镁,但热导率较低(约20W/(m·K)),成本较高,适用于对绝缘要求极高、温度较高的高端场景(如真空加热、半导体制造);

○特种绝缘粉末(氧化锆ZrO₂、氧化钇Y₂O₃):耐温可达2000℃以上,绝缘性能极强,适配超高温特种场景,但成本昂贵,仅用于高端科研与特种装备。

•填充工艺:采用高压致密填充技术,填充密度≥95%,确保绝缘粉末均匀、紧密包裹芯丝,无空隙、无松动——空隙会导致局部过热(形成“热点”)、绝缘击穿,严重缩短产品使用寿命;致密填充则可最大限度减少热量损耗,提升传热效率,同时增强芯丝与护套的连接稳定性,抵御振动冲击。

1.3 金属护套(防护与传热载体,适配恶劣工况)

金属护套是铠装加热板的外层防护结构,同时承担热量传导的核心功能,需具备优异的机械强度、耐腐蚀性能、热传导性能与耐高温性能,根据不同工况选型,是产品适配恶劣环境的核心保障:

•核心材质(按工况分类):

○不锈钢系列(304、316L):成本较低、易于加工、耐腐蚀性良好(316L的耐酸碱性能优于304),热导率约16~20W/(m·K),但高温强度不足(>600℃时易软化),适用于中低温(<600℃)、一般腐蚀、无强烈振动的常规场景(如民用烘干、普通化工设备);

○高温合金系列(Incoloy 800/840、Inconel 600/625):高温强度高,1200℃时仍能保持良好的机械性能,抗氧化、耐腐蚀(耐强酸、高温烟气)性能优异,热导率约15~25W/(m·K),适用于高温(800~1300℃)、强腐蚀、振动频繁的工业场景(如化工反应釜、高温烧结炉);

○特殊合金系列(钛合金TA2、哈氏合金C-276):钛合金密度小、比强度高、生物相容性好,适用于航空航天轻量化、医疗器械场景;哈氏合金耐强腐蚀性能极强(耐王水、强酸强碱、高温盐雾),适用于极端腐蚀环境(如深海装备、特种化工);

○纯镍护套:耐腐蚀性好、热导率高(约90W/(m·K)),但耐温较低(<600℃),适用于对传热效率要求高、中等腐蚀的场景。

•结构与表面处理:护套厚度控制在0.5~3mm(常规工况0.8~1.5mm,恶劣工况2.0~3.0mm),板体形状可根据需求定制为方形、圆形、异形(贴合被加热对象轮廓);表面可根据传热需求做针对性处理——抛光处理(提升热辐射效率,适配真空、辐射加热场景)、喷砂处理(增强与被加热对象的贴合度,提升接触传热效率)、陶瓷涂层处理(覆盖SiC/Al₂O₃陶瓷基复合涂层,进一步提升耐磨、防腐与高温辐射性能)。

1.4 辅助结构(封口与电极,保障密封与供电可靠性)

辅助结构虽非核心产热部件,但直接影响产品的密封性能、供电安全性与安装适配性,是高端场景应用的重要保障:

•封口结构:核心作用是防止内部绝缘层吸潮、氧化,避免湿气侵入(导致绝缘击穿)或真空泄漏(适配真空场景),采用的工艺根据场景分级——常规场景采用缩管封口、电阻焊;中端场景采用氩弧焊、活性金属钎焊;高端场景(高真空、超洁净)采用激光焊接,焊缝宽度≤0.2mm,漏率≤1×10⁻⁹ Pa·m³/s,杜绝钎焊剂残留导致的腔室污染。

•电极引出端:材质选用铜镀银、钼、镍等导电性能优异的材料,耐温等级≥1200℃,与芯丝引出段通过钎焊或激光焊接可靠连接,接触电阻≤5mΩ,避免接触不良导致的局部过热;引出端需做好绝缘密封处理(采用高温陶瓷套管、聚四氟乙烯绝缘层),防止漏电与真空泄漏;安装形式可根据需求设计为法兰式、螺纹式、引线式、插头式,适配不同的安装与供电方式。

二、工作原理与传热路径(高效协同,热量损耗极低)

铠装加热板的工作核心是焦耳热效应与多级传热的协同作用,整体遵循“电能-热能转换-热量传导-热量释放”的三步链式传递流程,无明火、无污染物排放,传热效率高达90%以上,远优于传统加热元件(传统裸露加热丝传热效率约60~70%),具体过程与细节如下:

2.1 第一步:电能向热能转换(焦耳热效应,热量均匀生成)

当电流通过电阻发热芯丝时,芯丝因自身电阻产生焦耳热,发热量严格遵循公式Q=I²Rt(其中Q为发热量,I为通过芯丝的电流,R为芯丝电阻,t为通电时间);芯丝的电阻率、线径及绕制密度均经过精密计算与优化,确保单位长度内发热量均匀,无局部热点(局部温度偏差≤±5℃),可有效避免芯丝因局部过热出现老化、断裂,保障长期稳定运行;同时,芯丝电阻值可根据功率需求定制,适配AC 220V、380V及DC 12V、24V等不同电压,满足民用、工业及特种场景的供电需求。

2.2 第二步:热量内部传导(绝缘层介导,损耗极低)

芯丝产生的热量通过紧密包裹的高温绝缘层(如MgO、Al₂O₃等)实现径向高效传导——绝缘层采用致密填充设计,最大限度减少内部空隙,避免空气隔热造成的热量损耗;同时,绝缘层具备高热导率特性,可快速将芯丝热量传递至金属护套内壁,传导过程中热量损耗≤5%;此外,绝缘层的电气隔离作用能确保芯丝与护套之间无电流导通,杜绝短路漏电风险,保障使用安全。

2.3 第三步:热量外部释放(多方式传热,适配不同场景)

传递至金属护套的热量通过三种方式传递至被加热对象或周围环境,具体传热方式取决于工况需求,可单一存在或多种并存,以确保热量高效利用:

•接触传导:当加热板与被加热对象(如半导体晶圆、反应釜内壁、金属管路等)紧密贴合时,热量通过固体接触直接传递,传热效率最高(可达95%以上),升温速度快(常规工况每分钟升温5~15℃,高端定制产品可达20℃/min),适用于需要快速升温、精准控温的场景(如半导体晶圆加热、精密仪器恒温、反应釜夹套加热等)。

•热辐射:在真空或低气压环境中,对流换热几乎消失,热量主要通过护套表面的热辐射传递至被加热对象,此时护套表面的发射率(ε)对传热效率影响极大——抛光处理的护套发射率可达0.85以上,可有效提升辐射传热效率;这种传热方式无接触、无污染,适用于真空退火、真空镀膜、高端科研实验等超洁净场景。

•对流换热:在常规大气环境中,护套表面通过与空气(或其他流体)对流交换热量,实现环境升温或流体加热(如气体烘干、液体预热等);为提升对流换热效率,可在护套表面设计散热翅片(金属翅片与护套一体化焊接),增大散热面积,适用于烘干设备、空气加热、流体管道伴热等场景。

关键优势:整个传热过程无中间介质损耗,热量利用率高;同时,金属护套的全封闭结构避免了芯丝与外界环境(空气、腐蚀介质、粉尘等)直接接触,从根本上解决了传统加热元件易氧化、易损坏、寿命短的痛点。

三、核心性能特点(差异化竞争优势,碾压传统加热元件)

铠装加热板的核心竞争力在于其“全封闭防护+高效加热+灵活适配+长效稳定”的综合性能,相较于传统裸露加热丝、陶瓷加热片、普通金属加热板,在耐温、防腐、可靠性、适配性等方面具有显著差异化优势,具体如下:

3.1 高耐温性,适配宽温度范围,无氧化损耗

依据材料体系的不同,连续工作温度可从300℃覆盖至2000℃以上,覆盖常规、高温、超高温全场景:

•常规配置(不锈钢护套+NiCr芯丝):连续工作温度300~800℃,短期峰值温度可达900℃;

•高温配置(高温合金护套+FeCrAl芯丝):连续工作温度800~1300℃,短期峰值温度可达1400℃;

•超高温配置(特种合金护套+MoSi₂、W芯丝):连续工作温度1500~2000℃以上,仅适配真空/惰性气氛。此外,全封闭结构可避免芯丝氧化,在额定工况下氧化损耗几乎为零,使用寿命远长于传统加热元件。

3.2 优异的真空兼容性与低污染性,适配高端洁净场景

全封闭的金属护套结构,可阻止内部芯丝、绝缘层材料与外部工艺腔体直接接触;通过800~1000℃、10⁻³ Pa真空退火的高温脱气预处理及精密封口工艺,产品释气率可控制在<10⁻⁹ Torr·L/s·cm²量级,部分高端产品更可降至≤1×10⁻⁸ Pa·m³/(s·cm²),且无挥发性污染物释放,能够满足半导体、光学镀膜、航空航天元器件制造等超洁净、高真空(10⁻³~10⁻⁹ Pa)工艺要求,有效避免污染真空腔室与被加热对象(如晶圆、薄膜、精密元器件)。

3.3 强耐腐蚀、抗振动,适配恶劣工业工况

金属护套选用不锈钢、高温合金、哈氏合金等耐腐蚀材质,可有效抵御强酸、强碱、高温烟气、盐雾、粉尘等腐蚀介质的侵蚀,适配化工、冶金、海洋工程等恶劣腐蚀场景;同时,三层同轴封装结构紧密牢固,芯丝、绝缘层与护套实现一体化结合,机械强度高(抗压强度≥100MPa,抗拉强度≥200MPa),能够抵御频繁振动、冲击与机械磨损,适配矿山设备、船舶、航空航天等振动剧烈的场景,长期使用无松动、无损坏。

3.4 控温精度高,加热均匀,适配精密加热需求

芯丝精密绕制与分层结构设计,确保加热板表面温度均匀,温度偏差≤±5℃(高端定制产品可控制在±2℃以内),无局部热点;同时,产品热惯性小,升温、降温速度快,响应时间短(≤10s),可配合温控器(PID温控、智能温控)实现精准控温(控温精度±1℃),适配半导体制造、精密仪器、科研实验等对控温精度要求极高的场景;部分产品支持多区域独立控温,可根据需求调节不同区域温度,灵活性极强。

3.5 寿命长、维护成本低,性价比突出

在额定工况下,铠装加热板的使用寿命可达10000~50000小时(常规配置10000~20000小时,高温配置8000~15000小时,超高温配置5000~10000小时),为传统裸露加热丝(寿命1000~5000小时)的2~10倍;同时,全封闭结构无需频繁清洁、更换芯丝,维护成本极低,可大幅降低设备运维成本,长期使用性价比远高于传统加热元件。

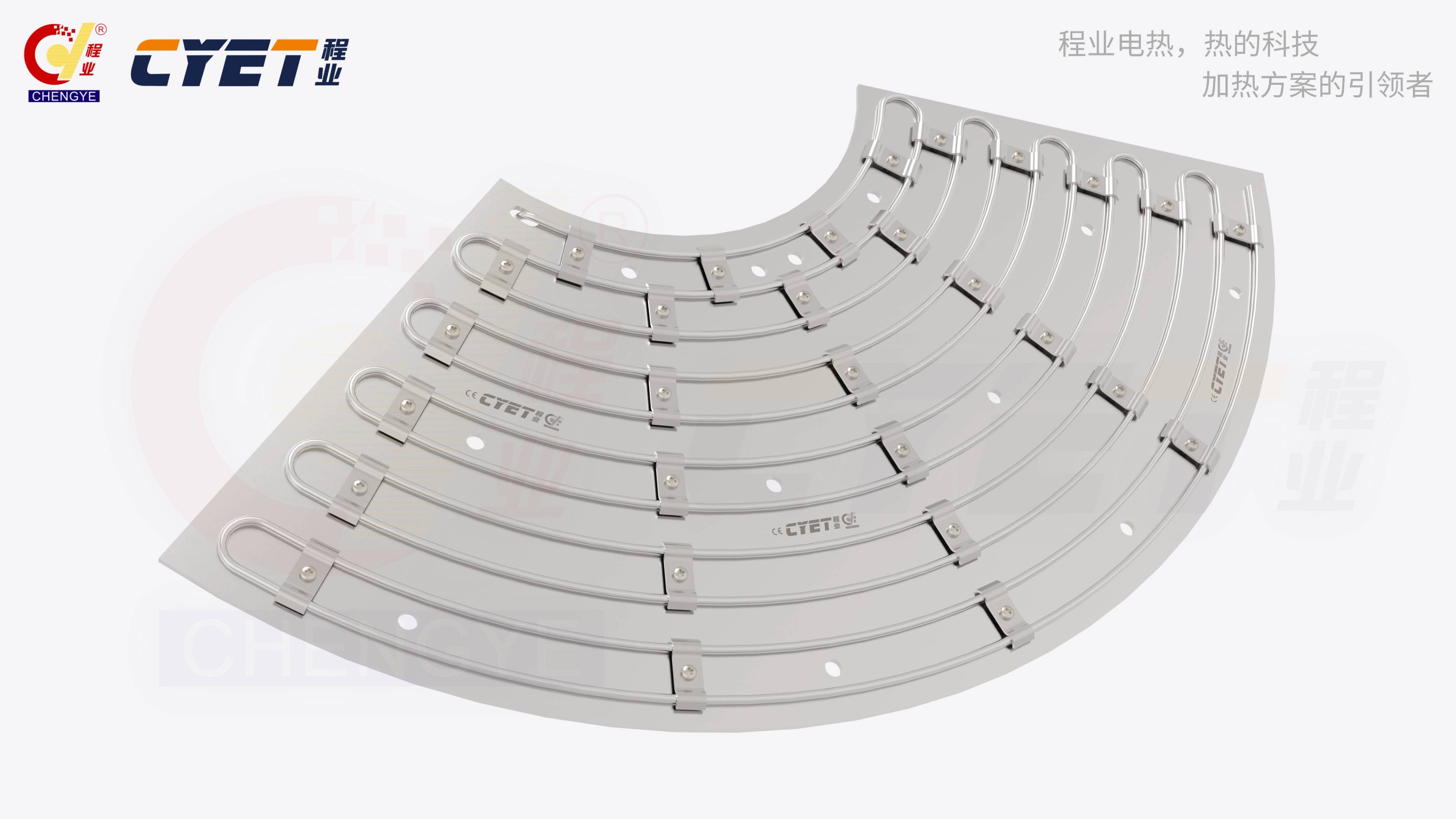

3.6 形状、规格可定制,适配性极强

相较于传统固定形状的加热元件,铠装加热板可根据被加热对象的轮廓、安装空间,定制为方形、圆形、弧形、异形等任意形状,板体尺寸(长度、宽度、厚度)可灵活调整(常规厚度5~50mm,尺寸50×50mm~1000×1000mm,可定制更大尺寸);功率密度可根据需求设计(常规1~10W/cm²,高端定制可达20W/cm²以上);电极安装形式、电压规格也可按需定制,适配不同设备、不同场景的安装与使用需求,通用性极强。

四、核心材料体系选型指南(按需选型,兼顾性能与成本)

铠装加热板的性能与成本核心取决于芯丝、绝缘层、护套三大核心材料的选型,需结合工况温度、腐蚀环境、真空要求、控温精度等需求合理搭配材料,避免过度选型(增加成本)或选型不足(缩短寿命),具体选型指南如下:

五、主要应用场景(覆盖多领域,聚焦高端与特种需求)

铠装加热板凭借其优异的综合性能,广泛应用于高端制造、科研实验、化工冶金、航空航天等多个领域,尤其适配传统加热元件无法满足的恶劣工况与精密加热需求,具体细分场景如下:

5.1 半导体与电子制造领域

核心用于半导体晶圆加热、芯片封装、电子元器件老化测试等场景,要求高真空、低污染、精准控温——如晶圆光刻过程中的恒温加热(控温精度±1℃)、芯片封装时的焊锡加热、电子元器件高温老化测试(800~1000℃),选用高真空兼容、低释气率的配置(Inconel护套+Al₂O₃绝缘层+NiCr/FeCrAl芯丝),可避免污染芯片与晶圆,保障产品良率。

5.2 科研实验领域

适配高校、科研院所涉各类高温、真空、特种实验,如材料高温烧结、催化剂活性测试、真空退火实验、超高温物理性能测试等;可根据实验需求,定制异形尺寸、超高温、多区域控温的产品,适配管式炉、真空腔、反应釜等不同实验设备,满足各类特种实验的加热需求。

5.3 化工与冶金领域

适用于化工反应釜夹套加热、管道伴热、高温反应催化加热、冶金材料烧结等场景,可适配强腐蚀、高温、振动的恶劣环境——如强酸强碱反应釜加热(选用哈氏合金护套)、高温冶金烧结(选用FeCrAl芯丝+Incoloy护套)、管道伴热(定制弧形加热板,紧密贴合管道),确保反应与生产过程稳定高效。

5.4 航空航天与国防领域

核心应用于航空航天元器件高温测试、发动机部件加热、航天器真空环境模拟加热等场景,要求轻量化、耐高温、抗振动、高可靠性——如发动机叶片高温性能测试(1200~1300℃)、航天器元器件真空老化测试、导弹部件加热保温,选用钛合金、高温合金材质,定制轻量化、小尺寸产品,适配航空航天装备的安装需求。

5.5 医疗器械与高端民用领域

医疗器械领域:用于医用灭菌设备、病理切片烘干、医疗器械高温消毒等场景,要求无污染、精准控温(如灭菌设备恒温134℃),选用316L不锈钢护套、NiCr芯丝,确保卫生安全;高端民用领域:用于嵌入式烤箱、恒温酒柜等高端家电,以及精密仪器恒温,选用小型化、低噪音、长寿命配置,提升产品品质。

5.6 其他特种领域

包括深海装备加热(耐高压、耐腐蚀,选用哈氏合金护套)、矿山设备伴热(抗振动、耐粉尘)、新能源电池高温测试(控温精度高)等,均可根据具体工况定制适配的铠装加热板,解决传统加热元件无法适配的痛点。

六、安装与使用注意事项(延长寿命,保障安全)

铠装加热板的使用寿命与使用安全性,不仅取决于产品本身质量,还与安装、使用、维护方式密切相关,需严格遵循以下注意事项:

6.1 安装注意事项

•贴合安装:接触传热场景下,加热板与被加热对象需紧密贴合,间隙≤0.1mm,可在贴合面涂抹导热硅脂(高温场景选用耐温≥300℃的耐高温导热硅脂),提升传热效率,避免局部过热;禁止空烧(未贴合被加热对象时通电),空烧会导致护套温度急剧升高,烧毁芯丝与绝缘层。

•固定方式:根据加热板形状与安装场景,选用螺栓、法兰、卡扣等固定方式,固定力度适中,避免过度挤压导致护套变形、内部绝缘层破损;振动场景下,需增加耐高温硅胶垫等缓冲垫,减少振动冲击。

•电极防护:电极引出端需做好绝缘防护,避免与金属设备、导线短路;真空场景下,需定期检查电极引出端的密封处,确保无真空泄漏。

6.2 使用注意事项

•控温匹配:必须配合温控器使用,严禁无温控器直接通电,温控器精度需≥±1℃,避免温度过高烧毁产品;根据工况需求,设置合理的连续工作温度与峰值温度,禁止长期超过额定温度工作(短期峰值温度不可超过额定温度10%,持续时间≤30分钟)。

•环境适配:避免在超出材质耐腐蚀、耐温范围的环境中使用(如304不锈钢护套禁止用于强腐蚀环境);潮湿环境中,需做好防水防护,避免电极进水导致短路;真空场景下,使用前需对加热板进行真空脱气处理,减少释气污染。

•避免骤冷骤热:禁止加热板在高温状态下(>500℃)直接接触冷水或低温介质,避免护套因热胀冷缩导致开裂、破损;升温、降温过程需缓慢进行(升温速率≤20℃/min,降温速率≤15℃/min)。

6.3 维护与检修注意事项

•定期清洁:定期清洁加热板表面的粉尘、油污、腐蚀介质,避免影响传热效率与护套寿命;清洁时需断电并降温至常温,禁止用尖锐物体刮擦护套表面(避免划伤涂层与护套)。

•定期检查:每3~6个每月检查一次电极连接情况,防止接触不良;检查护套是否存在破损、变形或腐蚀痕迹,若有破损需立即停止使用并更换产品;在真空场景下,定期检测密封处的漏率,确保符合工艺要求。

•更换规范:当产品达到使用寿命或出现损坏时,需更换同规格、同材质的铠装加热板,严禁随意更换不同功率或材质的产品,避免因与设备不匹配引发安全隐患。

七、行业发展趋势(高端化、定制化、节能化、智能化)

随着高端制造、科研实验、航空航天等领域的技术升级,铠装加热板的行业需求正持续向高端化、定制化、节能化、智能化方向演进,核心趋势如下:

•高端化:超高温(2000℃以上)、高真空、高精密控温(±1℃以内)的产品需求不断增加,核心材料向特种合金(如新型高温合金、钨钼合金)、高端绝缘材料(如氧化钇、氧化锆)升级,工艺向激光焊接、精密绕制、高压致密填充优化,以适配高端装备与特种场景的需求。

•定制化:下游设备的多样化推动了异形、多区域独立控温、轻量化、小型化定制化产品的需求增长,企业需具备灵活的定制能力,根据客户具体工况快速设计、生产适配产品,提升适配性。

•节能化:通过优化芯丝绕制结构、提高绝缘层传热效率、采用高效温控技术,进一步降低热量损耗,目标是将传热效率提升至95%以上;同时开发低功率密度、长效稳定的产品,实现节能降耗,契合绿色制造理念。

•智能化:融合智能温控与在线监测技术,开发可实时监测温度、电流、电压的智能化铠装加热板,实现温度自动调节与故障预警(如过热、短路预警),提升使用安全性与便捷性,适配智能化装备的发展需求。

八、总结

铠装加热板作为高效、稳定、耐用的特种电加热元件,凭借“芯丝-绝缘-护套”三层同轴封装结构的独特优势,在耐温性、防腐性、真空兼容性、控温精度等方面显著优于传统加热元件,成为高端制造、科研实验、航空航天等领域的核心加热解决方案。其性能核心取决于材料选型与工艺控制,使用过程中需严格遵循安装、使用及维护规范,以最大限度延长使用寿命、保障使用安全。未来,随着下游领域的技术升级,铠装加热板将持续向高端化、定制化、节能化、智能化方向发展,进一步拓展应用场景,为高端装备升级与特种加热需求提供更优质的解决方案。

)

)

)

)

)

)

)

)

)

)

)

)

)